Хлебный квас – напиток темно-коричневого цвета с приятным ароматом ржаного хлеба и кисловато-сладким вкусом, получаемый путем неполного сбраживания сусла дрожжами и молочно-кислыми бактериями.

Видео:САМЫЙ ДЕШЕВЫЙ И БЫСТРЫЙ В УСТАНОВКЕ ВАКУУМНЫЙ КЛАПАН!Скачать

1. Характеристика сырья и продукции

Хлебные квасы – продукты незавершенного спиртового и молочнокислого брожения сусла, приготовляемого путем растворения в воде концентрата квасного сусла или сусла, получаемого из соложеных и несоложеных хлебоприпасов (квасные хлебцы, сухой квас, ржаной и ячменный солод, ржаная мука) с добавлением к суслу сахара, дрожжей и молочнокислых бактерий.

Брожение квасного сусла – сложный биохимический процесс, обогащающий хлебный квас ценными компонентами. К ним относятся: естественный диоксид углерода и молочная кислота, обусловливающие остроту вкуса и оказывающие бактерицидное влияние на патогенную микрофлору; полезная микрофлора – дрожжи и молочно-кислые бактерии; биологически активные вещества – витамины С, В1, В2, РР, D2 и микроэлементы. Питательной основой хлебного кваса являются углеводы (сахароза, мальтоза, декстрины) и аминный азот. Ароматические и вкусовые достоинства хлебного кваса обусловлены содержащимися меланоидинами, альдегидами и спиртами.

Квасы, в зависимости от способа обработки, подразделяют:

- на нефильтрованные – неосветленные и осветленные;

- фильтрованные – непастеризованные, пастеризованные, холодной стерилизации (обеспложенные).

Безалкогольная промышленность выпускает квасы в следующем ассортименте:

- сброженные хлебные квасы, к которым относятся хлебный и окрошечный квасы, хлебный квас для горячих цехов. Эти напитки разливают и транспортируют в автотермоцистернах, бочках и термосах;

- несброженные квасы газированные бутылочного розлива: «Русский», «Московский», «Ароматный», «Литовский», «Медовый» и напитки на хлебном сырье газированные бутылочного розлива: «Останкинский», «Рижский солодовый», «Веселиба», «Квас с хреном», «Квас с мятой и медом», «Богатырский» и др.

Сырьем для приготовления кваса служат красный ржаной солод, ржаная и ячменная мука, светлый пивоваренный (ячменный) солод и сахар. Ржаной солод содержит много меланоидинов, обусловливающих вкус, аромат и цвет напитка. Пивоваренный солод применяется для осахаривания крахмала хлебного сырья.

Лучшим по качеству считается квас, полученный из квасных хлебцев. Их выпекают из смеси измельченных ржаного (64,5 %) и ячменного (10,5 %) солода и ржаной муки (25 %) в специальных печах. Весь процесс приготовления хлебцев занимает около 20 ч. Для возможности длительного хранения хлебцы высушивают и затем измельчают, получая так называемый сухой квас.

В последнее время большинство заводов для приготовления кваса использует концентрат квасного сусла, что значительно упрощает технологию квасоварения и позволяет увеличивать выпуск кваса в летнее время. Концентрат представляет собой густую вязкую жидкость темнокоричневого цвета, кисло-сладкого вкуса, с ароматом ржаного хлеба.

Качество квасов регламентировано требованиями ОСТ 18-118-73. Все виды кваса – хлебный, хлебный для горячих цехов и окрошечный – непрозрачные напитки, при отстаивании в них образуется небольшой осадок из остаточных дрожжей и частиц хлебоприпасов, по внешнему виду прозрачная пенящаяся жидкость с опалесценцией, обусловленной особенностями используемого сырья, без посторонних включений, несвойственных продукту. Цвет обусловлен цветом используемого сырья. Квас имеет освежающий вкус и аромат сброженного напитка.

Хлебные квасы имеют коричневый цвет, освежающий кислосладкий вкус, резкий вследствие насыщения диоксидом углерода и выраженный аромат ржаного хлеба.

Окрошечный квас характеризуется более светлой окраской, кислым вкусом и ароматом ржаного хлеба.

Физико-химические показатели квасов приведены в табл. 1.

Таблица 1. Физико-химические показатели квасов

Содержание сухих веществ и этилового спирта в хлебных квасах по сезонам изменяется. При дображивании хлебного кваса в торговой сети снижается содержание сухих веществ и повышается содержание этилового спирта. В летний период, когда допускается выпуск хлебного кваса с пониженным содержанием спирта (до 0,4 %), содержание сухих веществ в квасе на заводе соответственно должно быть выше за счет неполного сбраживания.

Ржаной солод используется для получения основного полуфабриката для кваса: концентрата квасного сусла. Его производят двух видов: ферментированным и неферментированным. Массовая доля влаги (не более), %: в зернах – 8; в размолотом виде – 10.

Неферментированный солод получают по технологии, близкой к технологии ячменного солода. Сушат при максимальной температуре 60 °С, чтобы сохранить накопившиеся гидролитические ферменты. Массовая доля экстракта в сухом солоде, %: 78…80.

Особенностью технологии ферментированного солода является стадия томления (или ферментации) после проращивания. Свежепроросшее зерно ржи с влажностью 52…55 % укладывают в кучи для самосогревания или подогревают на грядках, при этом за счет интенсивного дыхания температура поднимается до 55…60 °С. Накопившиеся при проращивании ферменты катализируют гидролиз крахмала, белков, некрахмальных полисахаридов с образованием сахаров и аминокислот, из которых при сушке образуются красящие и ароматические вещества. Массовая доля экстракта в сухом солоде, %: 80…84.

При получении кваса используют сахар-песок, полученный из свеклы или тростникового сахара-сырца и соответствующий требованиям ГОСТ 21-94. Сахар-песок используют только в виде сахарного сиропа (65 %-ного), который готовят непосредственно на предприятии.

Жидкий сахар – это сахарный сироп, приготовленный на сахарном заводе. Он представляет собой прозрачный раствор сахарозы с массовой долей в пересчете на сухое вещество не менее 99,8 % (для высшего сорта) и 99,55 % (для первого сорта) и массовой долей сухих веществ не менее 64 %.

В качестве сахаросодержащего продукта при производстве кваса часто используют натуральный мед, который содержит большое количество сбраживаемых сахаров и ароматических веществ (сложных эфиров алифатических и ароматических кислот, альдегидов, кетонов и спиртов) и небольшое количество минеральных веществ. В среднем в цветочном меде содержится углеводов: фруктозы – 28 %, глюкозы – 3 %, мальтозы – 7 %, сахарозы – 1,3 %, высших сахаров – 1,5 %.

В производстве концентрата квасного сусла (ККС) используются, кроме ржаного солода и ржаной муки, другие зернопродукты: сухой ячменный солод в качестве источника ферментов, ячменная и кукурузная мука как несоложеное сырье.

Кукурузная мука имеет высокую экстрактивность, однако она не считается полноценной заменой ржаной муки, так как не дает необходимые вкусовые характеристики ККС, получаемому с ее использованием. Кукурузная мука может быть крупного или тонкого помола. Она должна иметь белый или желтый цвет, запах, типичный для нормальной муки, без запаха плесени. Влажность кукурузной муки должна быть не более 15 %, содержание золы не более 1,3 % для муки крупного помола и 0,9 % для муки тонкого помола, содержание жира не более 3 % для муки грубого помола и не более 2,5 % для муки тонкого помола.

Несоложеная мука и ферментированный солод отличаются недостаточной активностью ферментов для обеспечения необходимой степени расщепления углеводов и белков, поэтому при приготовлении квасного сусла используют различные ферментные препараты. В качестве источников ферментов в производстве концентрата квасного сусла применяют ферментные препараты микробного происхождения, например, отечественные ферментные препараты:

- цитолитические – Целловиридин Г20х, Цитороземин ШОх, Ксилоглюканофоетидин ШОх. Их применяют для повышения выхода экстракта, снижения вязкости затора и сусла, ускорения фильтрования затора; расход препаратов градации ШОх 0,020…0,025 % к массе сырья, градации Г20х 100…180 г/т сырья;

- амилолитические – Амилоризин ПОх, Аттенузим – для повышения содержания сбраживаемых сахаров в сусле, расход 200…280 г/т сырья; Амилосубтилин ПОх, Церемикс, Термамил – для разжижения затора, облегчения и ускорения осахаривания крахмала, расход 240…280 г/т сырья.

Одним из современных направлений расширения ассортимента квасов является внесение в квасное сусло в виде добавок различного натурального сырья. Этот прием издавна использовался при приготовлении квасов, в которые часто добавляли хмель, различные пряности, травы (мяту, душицу), листья (например, черной смородины), части растений (например, черенки ревеня, корни хрена).

Разумеется, на современном этапе растительное сырье используется не в нативном виде, а в виде концентратов и готовых экстрактов, полученных из отечественных трав и/или частей растений (семян, стеблей, листьев, цветов, корней). Экстракты (35…70 % сухих веществ) и концентраты (содержание сухих веществ не менее 65 %) содержат не только легкоусвояемые экстрактивные вещества, в том числе продукты гидролиза некрахмальных полисахаридов, вещества углеводной и белковой природы, но и моно-, ди- и трисахариды, аминокислоты, витамины, микро- и макроэлементы, флавоноиды, органические кислоты и другие биологически активные вещества.

Другим натуральным сырьем, также издавна используемым при приготовлении квасов, являются пряности, кардамон, кориандр, тмин, гвоздика, имбирь, корица, шафран. Использование этого сырья позволяет расширить ассортимент выпускаемых квасов со специфическим вкусом и ароматом.

Особое место в современном производстве квасов принадлежит пищевым кислотам, а именно молочной и лимонной кислоте. Кислоты не только придают квасу кисловатость, но и сообщают его вкусу резкость, а создаваемое ими послевкусие усиливает жаждоутоляющий эффект.

При получении кваса с использованием смешанной культуры квасных дрожжей и молочно-кислых бактерий накопление кислотности происходит за счет развития молочно-кислых бактерий. С другой стороны, при проведении сбраживания квасного сусла пивными и особенно хлебопекарными дрожжами образование кислот практически не происходит и при значении кислотности в готовом квасе, ниже требуемого значения, необходимо внесение в квас молочной или лимонной кислоты.

Для этой цели используют кислоту лимонную моногидрат пищевую по ГОСТ 908-2004 или кислоту молочную пищевую – по ГОСТ 490-2006.

Из этих двух кислот предпочтение следует отдать молочной кислоте. Во-первых, эта кислота является «родной» для кваса, поскольку традиционный квас, как уже говорилось, является продуктом спиртового и молочнокислого брожения. Во-вторых, по сравнению с лимонной кислотой она придает квасу более мягкий вкус, усиливая характерные для кваса оттенки вкуса. С другой стороны, при использовании лимонной кислоты в аромате кваса может появиться легкий фруктовый аромат.

Квасные хлебцы и сухой квас являются одним из видов полуфабрикатов для получения квасного сусла на предприятиях небольшой мощности. Квасные хлебцы получают из смеси ржаной муки – 25 %, ржаного солода – 64,5 %, ячменного солода – 10,5 %.

Готовые хлебцы можно использовать для получения квасного сусла. Однако в связи с тем, что они имеют влажность около 40 %, срок их хранения не превышает 2 суток.

Из квасных хлебцев готовят сухой квас. Хлебцы режут и сушат при начальной температуре 50 °С, поднимая температуру по 10 °С в час до 90 °С за 4 ч, и досушивают еще 8 ч до влажности 8 %. Сухой квас дробят до сухарной муки и фасуют.

Показатели качества сухого кваса согласно ОСТ 365-80: влажность не более 10 %, массовая доля экстракта вытяжки не менее 49 % на СВ, кислотность не более 60 см 3 раствора щелочи 1 моль/дм 3 на 100 г экстракта вытяжки, цвет не менее 10 см 3 0,1 моль/дм 3 раствора йода на 100 г экстракта вытяжки. Гарантийный срок хранения 1 год.

ККС представляет собой продукт, полученный упариванием и термообработкой квасного сусла из ржаного солода, ржаной муки или других зернопродуктов. ККС – наиболее пригодный вид сырья для производства кваса. Преимущества использования ККС:

Наиболее распространены две схемы производства ККС: из свежепроросшего ржаного солода и ржаной муки и из смеси сухих зернопродуктов – ржаного и ячменного солода и ржаной муки; допускается замена ржаной муки на кукурузную или ячменную.

Качество ККС нормируется требованиями ГОСТ 28538-90. Массовая доля сухих веществ должна быть 68…72 %, кислотность 16…40 см 3 раствора NaOH концентрацией 1 моль/дм 3 на 100 г концентрата. Нормируются также органолептические, микробиологические показатели и показатели безопасности. По органолептическим показателям ККС представляет собой вязкую, густую жидкость темно-коричневого цвета с выраженным ароматом ржаного хлеба, без пригорелых тонов, кисло-сладкого вкуса.

Пищевая ценность ККС определяется углеводами – 60…67 %; азотистыми веществами: общий азот 550…750 мг/100 г, в том числе 20…50% представлены высокомолекулярной фракцией, 11…16 % – среднемолекулярной, 4…60 % – низкомолекулярной; аминный азот 30…35 мг/100 г ККС. В его состав входят 15 свободных аминокислот. Гарантийный срок хранения не менее 8 месяцев.

Порошкообразный концентрат квасного сусла (ПККС) получают путем вспенивания концентрата квасного сусла с последующей сушкой и охлаждением кондуктивным способом, однако этот способ нерационален ввиду высоких энергозатрат на осуществление процесса.

Сложный процесс накопления достаточного объема смешанной (комбинированной) закваски не всегда можно организовать на небольших предприятиях по производству кваса, поэтому там для сбраживания квасного сусла часто используют прессованные хлебопекарные дрожжи Saccharomyces cerevisiae.

Видео:Воздушные клапаны в системах вентиляции и кондиционирования воздухаСкачать

2. Особенности технологии производства кваса

Технология производства кваса на малых предприятиях включает в себя приготовление сусла, сбраживание сусла, купажирование, розлив и хранение готовой продукции.

Приготовление квасного сусла. Квасное сусло получают несколькими способами в зависимости от используемого сырья: настойным, рациональным и из концентрата квасного сусла.

Настойным способом его получают из квасных хлебцев и сухого кваса. Способ используется главным образом на небольших предприятиях. Из измельченных квасных хлебцев или сухого кваса трехкратно экстрагируют сухие вещества горячей водой в настойном чане. Сырье засыпают в настойный чан, заполненный горячей водой при температуре 80…90 °С, из расчета получения первого сусла в количестве 1/3 от заданного объема. После 30-минутного перемешивания настаивают 1,5…2 ч. Отстоявшееся первое квасное сусло снимают декантатором, охлаждают в теплообменнике до температуры 25…30 °С и перекачивают в аппарат для брожения.

Оставшуюся гущу заливают водой с температурой 60…70 °С в количестве, равном объему первого сусла, перемешивают 20 мин, настаивают 1,5 ч. Второе сусло также охлаждают и соединяют с первым. Для третьего залива берут оставшееся количество воды для доведения объема сусла до расчетного. Смесь гущи и воды перемешивают 20 мин, настаивают 1 час и перекачивают в общий объем сусла. Содержание сухих веществ в 1-м сусле 1,8…2,0 %, во 2-м – 1,2…1,3 %, в 3-м – 0,5…0,7 %. Концентрация сухих веществ в объединенном сусле должна быть не менее 1,6 % для кваса хлебного и не менее 1,3 % для кваса для окрошки.

Настойный способ очень трудоемок, длителен: общее время занятости около 8 ч. Кроме того, велики потери сухих веществ – до 15 %, образуется отход – гуща, которую сложно реализовать, так как количество ее небольшое. При рациональном способе затор готовят из ржаного солода (54 %), ржаной муки (34 %) и ячменного солода (12 %).

Дробленый ржаной солод и ржаную муку смешивают с водой (1 : 1) и выдерживают в запарнике в течение 2…2,5 ч под давлением 0,03 МПа. При этом растворяются крахмал и другие сложные органические вещества и образуются меланоидины. Запаренную массу под давлением пара передают в заторный аппарат, предварительно на 1/3 заполненный водой, где производят ее осахаривание дробленым ячменным солодом при температуре 65…70 °С. Гущу отделяют в фильтрационном или отстойном аппаратах или с помощью сепаратора. Сусло охлаждают в теплообменнике и направляют в бродильный аппарат. Потери экстракта в гуще при рациональном способе составляют 15,5 %.

Приготовление сусла из концентрата квасного сусла сводится к разведению концентрата теплой (30…35 °С) водой до содержания 1,4 г экстракта в 100 г сусла. При этом в сусло вводят только 70 % концентрата от количества его, предусмотренного рецептурой, а остальные 30 % вносят после брожения при купажировании кваса.

Сбраживание квасного сусла и купажирование кваса. Особенность сбраживания квасного сусла заключается в том, что в сусле одновременно развиваются дрожжи и молочно-кислые бактерии и процесс брожения прерывают охлаждением, оставляя в напитке сбраживаемые вещества. При совместном сбраживании сусла дрожжами и бактериями квас приобретает приятный кислый вкус.

Получение кваса проводится в 2 стадии: сбраживание квасного сусла и купажирование кваса. В зависимости от способов проведения этих стадий, брожение может проводиться в бродильных чанах, бродильнокупажном аппарате или цилиндроконических бродильных аппаратах.

В бродильном чане проводится брожение кваса. Для купажирования служат купажные аппараты с мешалками. В бродильном чане готовят сусло, вносят закваску или дрожжи и ведут брожение при 25…30 °С до снижения массовой доли сухих веществ на 1 % и достижения кислотности 2…4 см 3 раствора щелочи концентрацией 0,1 моль/дм 3 на 100 см 3 кваса. Температура регулируется путем охлаждения рассолом. Продолжительность брожения при этих условиях составляет 14…16 ч. Затем квас охлаждают до 6…7 °С для оседания дрожжей и перекачивают его в купажный аппарат. Для отделения дрожжей на сливное отверстие перед заполнением бродильного чана устанавливается сливной стакан.

В купажном аппарате в квас вносят оставшиеся 30 % концентрата квасного сусла и 75 % сахарного сиропа. После перемешивания направляют в мерники, откуда ведется розлив кваса. Закваска повторно не используется, так как молочно-кислые бактерии при охлаждении кваса не оседают, а остаются в квасе, нарушается соотношение микроорганизмов. Кроме того, нет возможности хранить закваску или дрожжи, невозможно достаточно тщательно промыть.

Розлив и упаковка. Розлив кваса производится из мерников или непосредственно из бродильно-купажных аппаратов в изотермоцистерны, бочки, кеги, желательно в изобарических условиях. Квас также разливают в прозрачную пластиковую тару, укупоривают и этикетируют с использованием укупорочных и этикетировочных машин. В некоторых случаях используется упаковка пластиковой тары в термоусадочную пленку.

Розлив квасов брожения в бутылки с последующей пастеризацией позволяет увеличить срок годности до 2 месяцев. Однако для обеспечения стабильности кваса необходимо достаточно полно осадить дрожжи и молочно-кислые бактерии, а также провести качественную фильтрацию.

Автотермоцистерны заполняют квасом открытым способом через наливной штуцер и резиновый шланг, закрепляемый накидной гайкой. Бочки наполняют квасом также открытым способом из различных шлангов. Бочки с квасом передают в экспедицию и на последующую реализацию. Открытый способ розлива хлебного кваса в автотермоцистерны при негерметичности их укупорки не обеспечивает должного качества напитка и прежде всего его насыщенности диоксидом углерода.

Во избежание потерь диоксида углерода необходимо герметизировать автотермоцистерны, сделать возможным изобарический розлив и реализацию кваса с сохранением диоксида углерода. Для этого крышку автоцистерны оборудуют штуцером с вентилем для отвода из автотермоцистерны воздуха при наполнении ее квасом и выравнивания давления в цистерне и производственных сосудах, из которых разливают квас. На крышке устанавливают предохранительный клапан. Края крышки протачивают, зажим уплотняющего резинового кольца при этом обеспечивает герметичность автотермоцистерны после заполнения ее квасом. Полноту налива автотермоцистерны определяют по уровню кваса в контрольном стакане. Отпуск кваса из автотермоцистерны производится под давлением диоксида углерода, подаваемого из баллонов.

Видео:Алюминиевый Воздушный клапан АВК (КВА) с электроприводомСкачать

3. Организация и принципы функционирования комплексов технологического оборудования

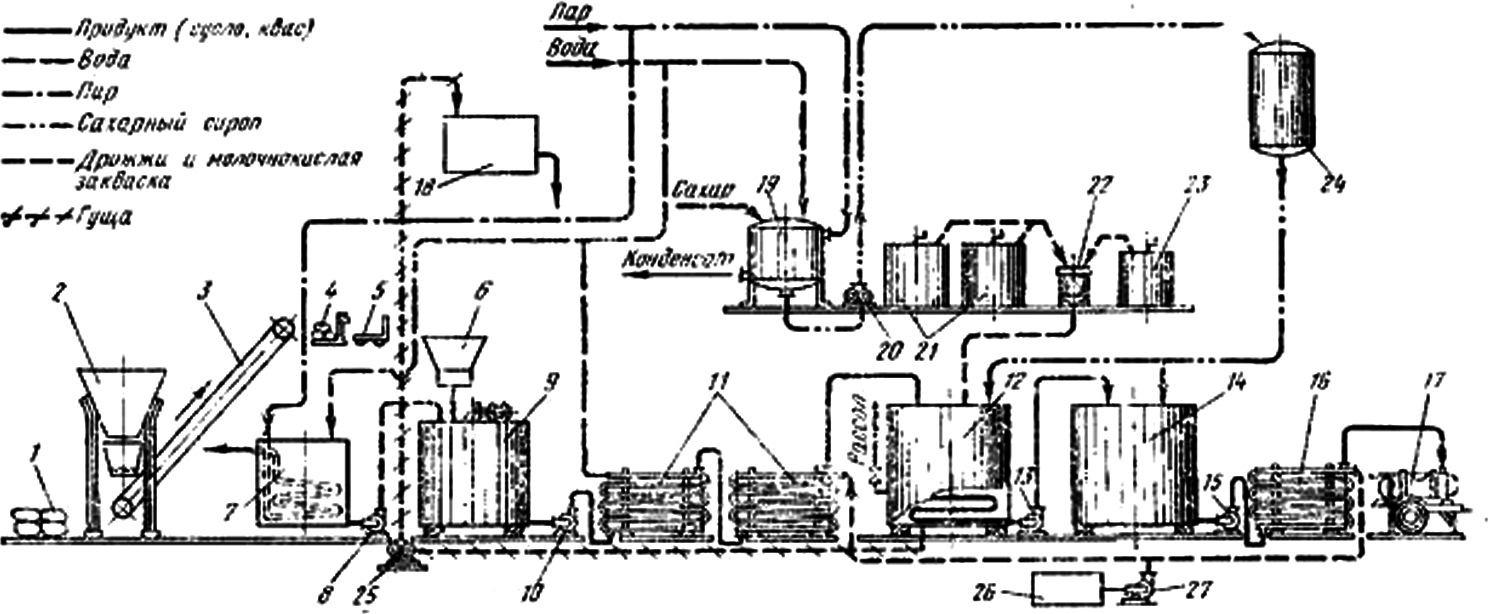

Комплекс технологического оборудования для завода малой мощности по производству хлебного кваса представлен на рис. 1.

Хлебоприпасы 1 (измельченные в дробилке 2 хлебцы, сухой квас) подаются транспортером 3 и на тележке 5 на весы 4, откуда через бункер 6 – в настойный чан 9 для приготовления сусла. Туда же поступает самотеком или закачивается насосом 8 подогретая в баке 7 вода.

Готовое сусло насосом 10 через теплообменники 11 перемещается в бродильный чан 12 и после брожения и охлаждения перекачивается насосом 13 в купажный чан 14. После купажирования насос 15 подает хлебный квас для охлаждения в теплообменник 16 и транспортную тару 17 (например, автотермоцистерну.

Рис. 1. Машинно-аппаратурная схема комплекса технологического оборудования для завода малой мощности по производству хлебного кваса

Сахарный сироп из сироповарки 19 задается дозатором 20 в бродильный 12 и купажный 14 чаны. Дрожжи и молочно-кислая закваска поступают из сборников 21 и 22 в бродильный чан 12 через смеситель монжю 22. Рассол для охлаждения из холодильной установки 26 насосом 27 подается в бродильный чан 12, теплообменник 16 и при необходимости в теплообменники 11. Гуща из аппаратов 9 и 12 перекачивается в сборник 18 насосом 25.

В бродильно-купажных аппаратах хлебный квас приготовляется по непрерывно-замкнутой схеме при всех существующих способах получения сусла. Процесс проходит в замкнутом контуре в анаэробных условиях при периодическом поступлении квасного сусла на брожение. Сироп, дрожжи, молочно-кислая закваска вносятся пневматически, также пневматически квас поступает на розлив. В бродильно-купажных аппаратах совмещаются процессы брожения, дрожжеотделания, охлаждения, купажирования и насыщения кваса диоксидом углерода.

Хлебное сусло из настойного чана насосом перекачивается в теплообменник для охлаждения. Охлажденное до 30° С сусло поступает в бродильно-купажный аппарат. Туда же через смеситель монжю пневматически под давлением, создаваемым воздушным компрессором, подаются дрожжи и молочно-кислая закваска.

Сахарный сироп из двустенного котла под давлением поступает в сборник-дозатор, а из него также пневматически на брожение и купаж.

При сбраживании квасного сусла закрытым способом оно поступает через теплообменники в бродильно-купажный аппарат охлажденным до температуры 30 °С. В сусло добавляют из сборника-дозатора сахарный сироп плотностью 62…65 % по сахаромеру (25 % сахара от его общего расхода). Одновременно пневматически через смеситель монжю подают чистую культуру дрожжей и молочно-кислую закваску.

При получении квасного сусла из концентрата процесс значительно упрощается. В целях повышения аромата купажированного кваса на брожение поступает 70 % расчетного количества концентрата, а 30% – при купаже с сахарным сиропом.

Аппарат герметически закрывают, брожение идет в анаэробных условиях. Весь образующийся диоксид углерода сохраняется, между крышкой аппарата и поверхностью сусла создается атмосфера насыщенного диоксида, создающая избыточное давление 0,12…0,15 МПа. После 8 ч брожения сусло охлаждают до температуры 6…8 °С. При этом основная масса дрожжей оседает в камере дрожжеотделителя аппарата. Дрожжеотделитель перекрывают ложным дном до окончания розлива кваса.

В аппарате же производят купажирование, добавляя остальные 75 % – необходимое количество сахара в виде сиропа и 30 % концентрата квасного сусла. Сироп и концентрат подаются под давлением, превышающим давление в аппарате на 0,02…0,03 МПа во избежание потерь диоксида углерода.

Скупажированный хлебный квас выдерживают в купажных аппаратах при циркуляции хладагента в змеевиках и рубашке. В течение 30…60 мин происходит некоторое охлаждение кваса, осаждание остаточных частиц хлебоприпасов и взвешенных остаточных дрожжей. После этого квас самотеком или принудительно насосом подается в теплообменник, где окончательно охлаждается до температуры 6…8 °С. Квас из теплообменника разливают в транспортную тару или же направляют в сборники готовой продукции.

Освобожденный бродильно-купажный аппарат заполняют суслом для следующего цикла. Каждый аппарат непрерывно делает 6…8 оборотов с использованием 50 % остаточных дрожжей и молочно-кислых бактерий. Микрофлора контролируется лабораторией. После 6…8 оборотов аппарат подвергают санитарной обработке, а дрожжевой осадок удаляют в сборник кормовых отходов.

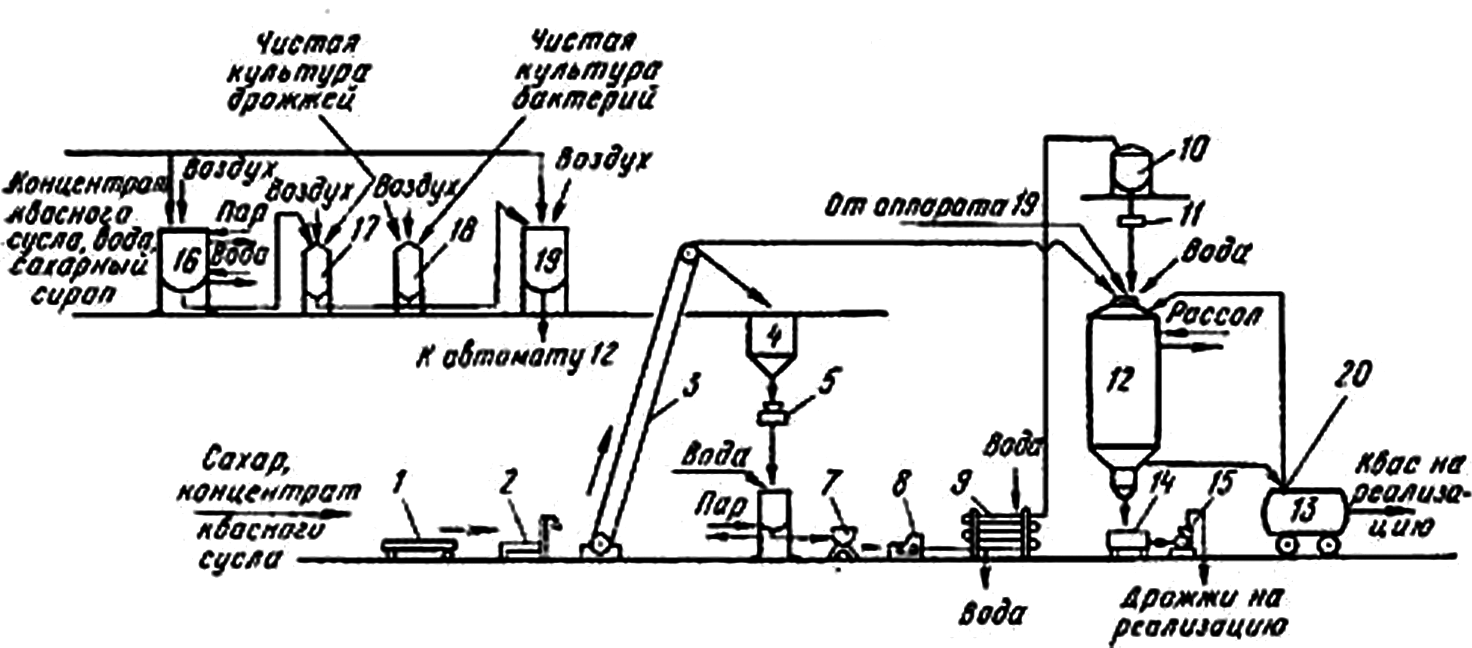

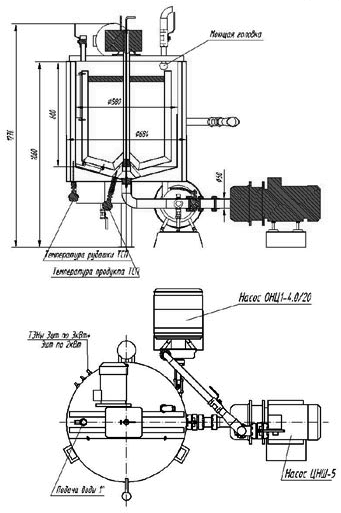

Комплекс технологического оборудования для производства хлебного кваса «Московский» из концентрата квасного сусла приведен на рис. 2.

Комплекс включает в себя следующее оборудование: электрокар 1; весы 2; подъемник 3; бункер 4; автоматические весы 5; сироповарочный котел 6; сетчатый фильтр 7; насосы 8 и 15; теплообменник 9; сборник сахарного сиропа 10; дозатор 11; бродильно-купажный автомат 12; автотермоцистерна 13; сборник дрожжей 14; стерилизатор 16; бродильный сосуд для дрожжей 17; бродильный сосуд 18 для молочно-кислых бактерий; аппарат 19 для приготовления закваски; трубка 20 для уравнивания давления.

Рис. 2. Машинно-аппаратурная схема комплекса технологического оборудования для производства хлебного кваса «Московский» из концентрата квасного сусла

Московский квас обычно готовят так же, как газированные напитки. Вначале приготовляют купажный сироп, для чего в купажный аппарат подают расчетное количество питьевой воды и при постоянном перемешивании вводят концентрат квасного сусла, сахарный сироп, колер и молочную кислоту в количестве, определяемом рецептурой и обеспечивающем содержание 7,3 г сухих веществ 100 г напитка. Готовый купаж охлаждают до 6…8 °С и подают к сироподозирующему автомату разливочной линии, посредством которого его наливают в бутылки; затем бутылки доливают газированной водой.

«Московский квас», приготовленный по этому способу, не имеет характерного аромата и вкуса, поэтому на некоторых заводах его готовят сбраживанием сусла комбинированной закваской в бродильно-купажном аппарате. Для лучшего осветления молодой квас охлаждают до 4…5 °С и отстаивают в течение 8…12 ч.

Затем в него добавляют сахарный сироп до стандартной концентрации, фильтруют и разливают квас в бутылки. В бутылках при температуре склада 16…18 °С брожение усиливается, в результате чего за 34…40 ч напиток насыщается СО2 и приобретает вкус, аромат и освежающие свойства, присущие хлебному квасу.

Средние размеры потерь кваса принимаются следующие: в бродильном отделении – до 4 %, при купажировании – 3…4 %, при розливе в бочки – до 2 %, розливе в бутылки – 3 %.

Расход холода, включая охлаждение склада готовой продукции, составляет 3900 кДж, а расход воды – 8,9 дал на 1 дал кваса.

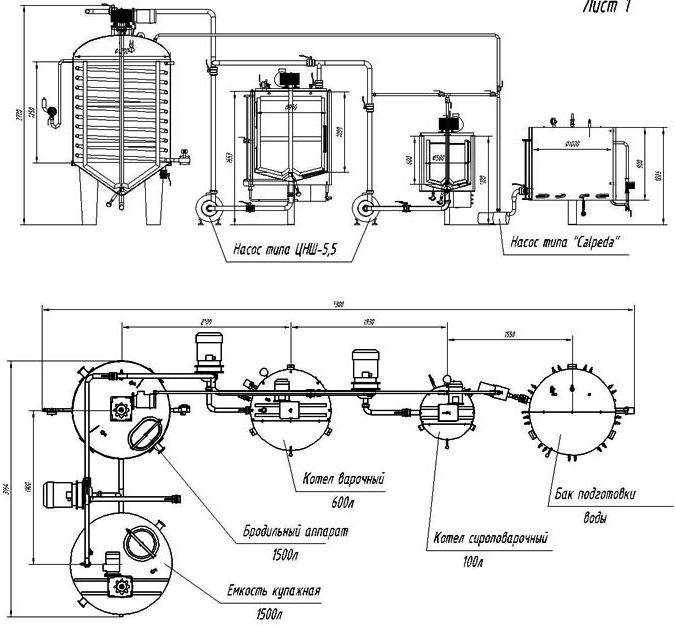

Комплекс технологического оборудования для ускоренного производства кваса из концентрата квасного сусла представлен на рис. 3.

При таком методе приготовления кваса, концентрат квасного сусла перекачивают с помощью насоса через мерник в емкость сборника. Здесь его разбавляют водой заданной температуры до необходимой концентрации. Полученная смесь насосом перекачивается через теплообменный аппарат и попадает в бродильно-купажный. В бродильно-купажном аппарате раствор смешивается с расчётным количеством сахарного сиропа, добавочным количеством воды из сборника и необходимой массой комбинированной молочной и дрожжевой закваски. Для оседания и удаления из сброженного сусла дрожжей, его расхолаживают. Осевшие дрожжи выводят в специальный сборник. В бродильно-купажный аппарат вновь вводят необходимое количество колера и сахарного сиропа. Готовый продукт направляется на розлив, укупорку, оформление этикетками и упаковку в полиэтиленовую термоусадочную пленку.

Вода, которая использовалась для технических нужд, перекачивается из промежуточного сборника через песочный фильтр. Здесь она осветляется и затем насосом пропускается через керамические свечные фильтры, для процесса тонкого фильтрования. Рекуперированная вода сохраняется в емкости сборника.

Рис. 3. Машинно-аппаратурная схема комплекса технологического оборудования для ускоренного производства кваса из концентрата квасного сусла

Техническая характеристика комплекса технологического оборудования для ускоренного производства кваса из концентрата квасного сусла

- Производительность, л/сут 600

- Установленная мощность, кВт 110

- Габаритные размеры, мм 4300x400x2100

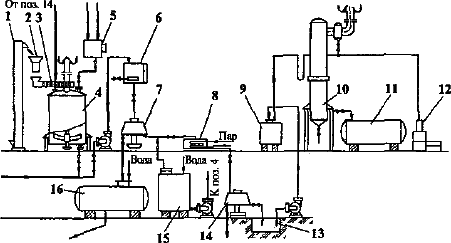

Комплекс технологического оборудования для производства концентрата квасного сусла из свежепроросшего ржаного солода и несоложеного сырья с применением ферментного препарата представлен на рис. 4.

Схема производства ККС из свежепроросшего ржаного солода и несоложеного сырья включает в себя очистку, сортирование и взвешивание ржи, приготовление свежепроросшего ржаного солода, дробление зернового сырья, приготовление затора, фильтрование затора, концентрирование сусла, термообработку концентрата и розлив готового концентрата. Особенностью производства ККС по данному способу является то, что технологический процесс начинается с приготовления ржаного солода, то есть исходным сырьем служит рожь.

Основными преимуществами способа являются исключение стадий ферментации, подсушивания и сушки солода, что позволяет сохранить и эффективно использовать все его ферментные комплексы. Процесс меланоидинообразования, формирующий полноту вкуса, аромат и цвет концентрата квасного сусла, происходит в более короткие сроки на конечной стадии его производства при термообработке и с меньшей потерей сухих веществ.

При выработке 1 т концентрата квасного сусла по данной технологии примерный расход ржи составляет 1340 кг, из которых 670 кг (50 %) идет на приготовление солода. Остальная рожь в виде муки используется в качестве несоложеного сырья. Расход ферментного препарата цитолитического и амилолитического действия зависит о его активности и равен примерно 0,02…0,2 % к массе зернового сырья в заторе.

Рис. 4. Машинно-аппаратурная схема комплекса технологического оборудования для производства концентрата квасного сусла из свежепроросшего ржаного солода и несоложеного сырья

По этой схеме свежепроросший солод норией 1 подают в дробилку 2 и измельчают вместе с водой. Измельченную массу шнековым транспортером 3 загружают в заторный аппарат 4, оснащенный мешалкой и подогревателем. Предварительно в заторный аппарат набирают воду температурой 45°С и при непрерывной работе мешалки сначала из сборника 5 вносят ферментный препарат, затем дробленый ржаной солод в виде солодового молочка и ржаную муку. Общий гидромодуль составляет (1 : 3,5)…(1 : 4). При этом сусло имеет 14…16 % сухих веществ и рН поддерживается в интервале 5…5,5.

Ржаную муку предварительно разваривают в предзаторном аппарате в течение 30…40 мин. При отсутствии на заводе предзаторного аппарата мука может быть использована без разваривания.

Затирание зернового сырья проводят в заторном аппарате 4 последовательно при следующих параметрах:

| Температура, °С | 40 | 52 | 63 | 70 | 72 |

| Продолжительность паузы, мин | 60-90 | 60-90 | 30-35 | 30-35 | 30-35 |

Подъем температуры затора проводят со скоростью не более 1 °С/мин.

Полноту осахаривания определяют по пробе с йодом. Когда при добавлении раствора йода в затор появляется желтое пятно с коричневым оттенком, осахаривание прекращают.

По окончании осахаривания затор для коагуляции белков кипятят в течение 15…20 мин и передают в сборник 6, куда через барботер подают сжатый воздух для предупреждения оседания твердых частиц зерна. Затем затор поступает на двухстадийное осветление. По одной из схем грубое фильтрование проводят в центрифуге 7, после чего сусло направляют в сборник-коагулятор 8 для 30-минутного кипячения и осаждения белков. Первое сусло из сборника 8 подают в сепаратор 14 для тонкого осветления и собирают в сборнике 13.

Отделенную при центрифугировании в сепараторе 7 гущу передают в сборник 15, где ее смешивают с водой, затем смесь перекачивают насосом в заторный аппарат 4 для экстрагирования оставшихся экстрактивных веществ и вновь направляют через сборник 6 в центрифугу. Квасную гущу после второй промывки передают в сборник 16, откуда отправляют ее на корм скоту.

Фильтрат, полученный после второго экстрагирования (второе сусло), через сборник-коагулятор 8 и сепаратор 14 направляют в сборник 13, где смешивают его с первым суслом и получают сусло с содержанием 9…12 % сухих веществ. Это сусло перекачивают насосом в питающий сборник 9, откуда оно поступает в вакуум-аппарат 10 на сгущение. Сгущение выпариванием проводят под разрежением, создаваемым вакуумнасосом 12, при температуре около 55 °С до содержания сухих веществ 68…72 %. Полученный горячий концентрат квасного сусла направляют в сборник 11, откуда разливают в банки, фляги, бочки, автомобильные и железнодорожные цистерны.

Видео:Для чего нужен АЭРАТОР и как его установитьСкачать

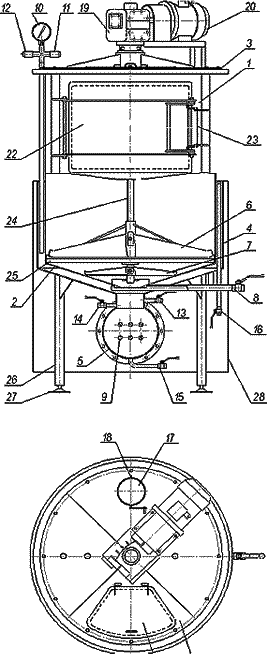

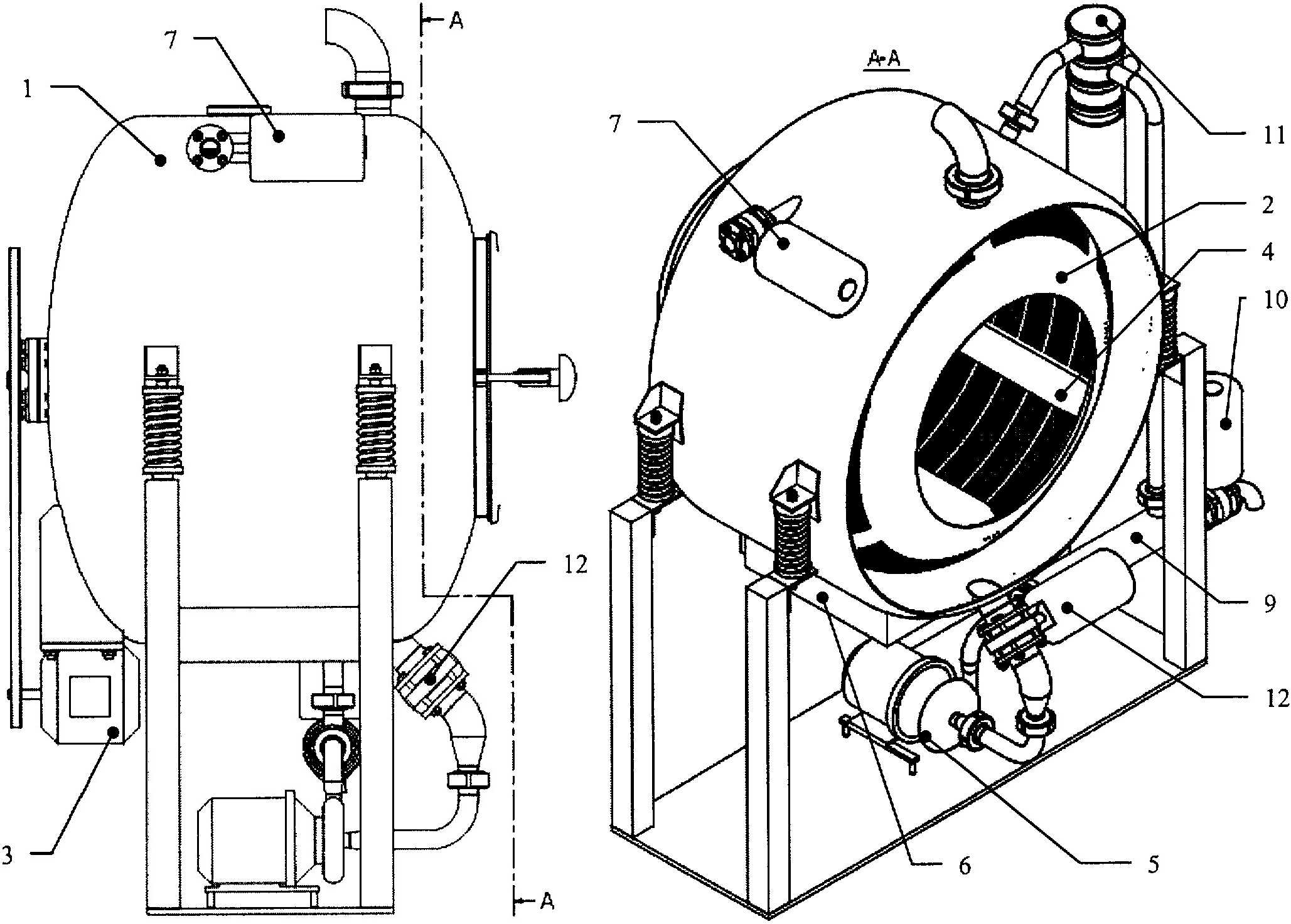

4. Ведущее технологическое оборудование

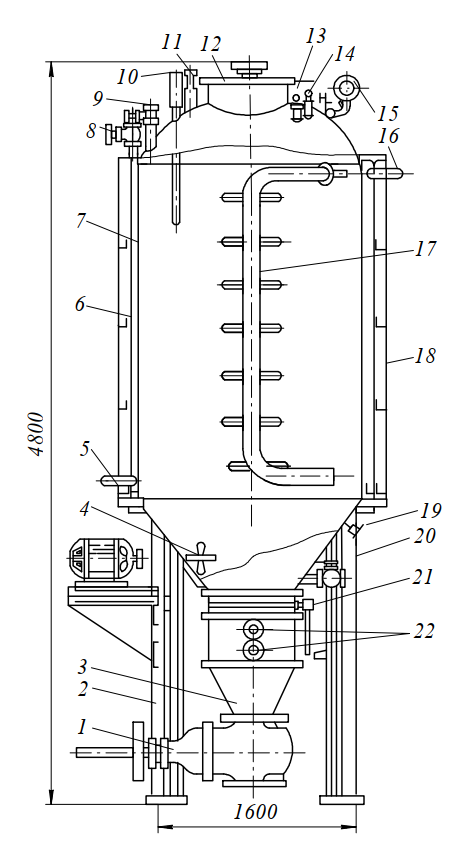

Бродильно-купажный аппарат (рис. 5) представляет собой цилиндрический сосуд 7 с коническим днищем, сферической крышкой, герметично закрытой люком 12, и опорами 2. Для поддержания требуемой температуры сусла аппарат снабжен рубашкой 6. В нижней конической части установлен дрожжеотделитель 3 с задвижкой 1 и заслонкой 21. Для перемешивания сусла при брожении и купажировании предназначена пропеллерная мешалка 4.

Рис. 5. Бродильно-купажный аппарат

Аппарат снабжен также штуцерами 8 и 13 для отвода воздуха из аппарата и рубашки, штуцерами 16 и 5 для подачи и отвода охлаждающего рассола, штуцером 9 для подачи сусла и штуцером 14 для ввода сиропа, термометром 10, манометром 15, компенсатором 17, пробным краником 19, сливным штуцером 20, смотровыми стеклами 22 и отверстием для ввода автоматического датчика 11. Корпус аппарата покрыт слоем теплоизоляционного материала 18.

Примерная продолжительность операций в бродильно-купажном аппарате (ч): залив сусла и охлаждение – 3, брожение – 14, охлаждение кваса – 1, купажирование – 1, розлив кваса – 1, мойка, дезинфекция и подготовка аппарата – 0,5.

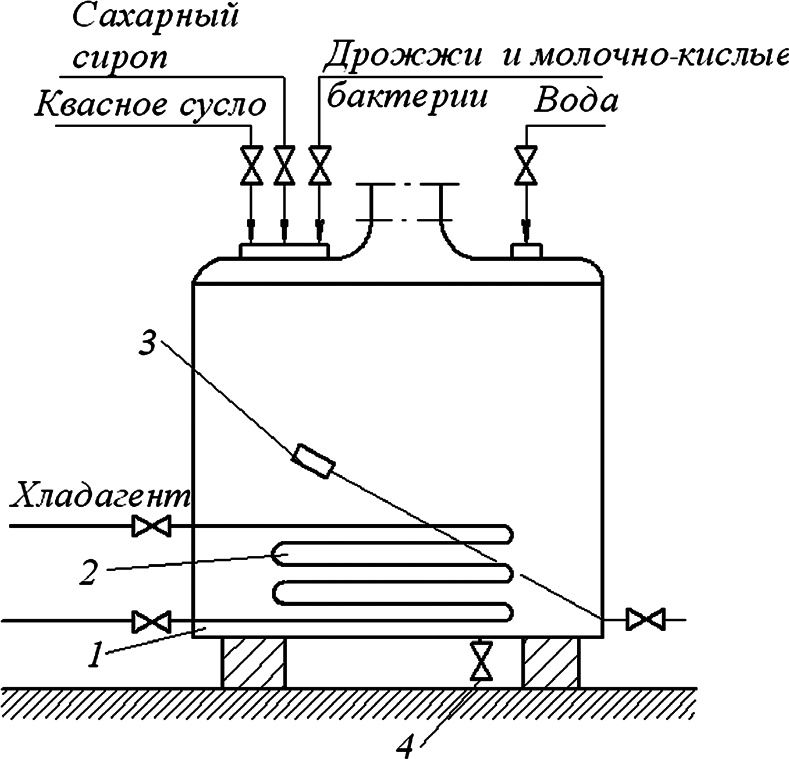

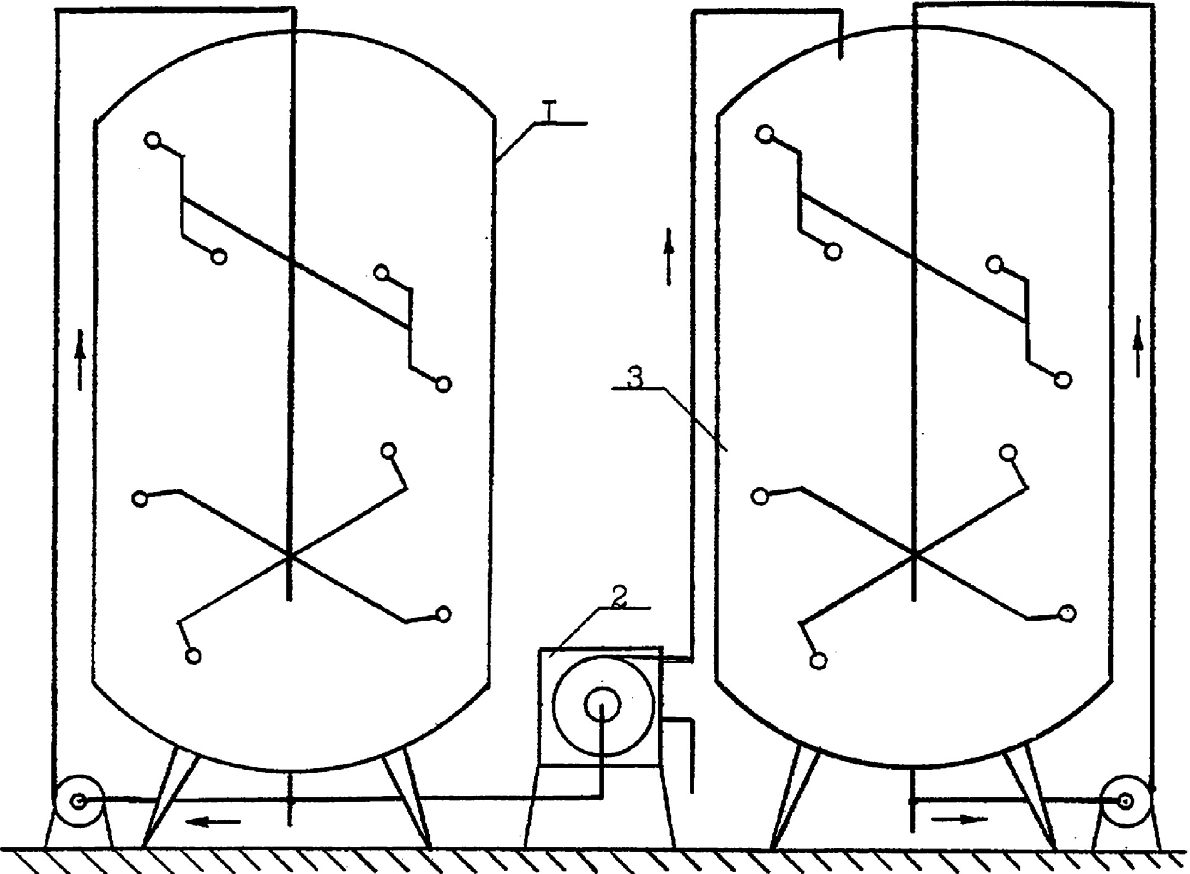

Бродильный аппарат (рис. 6) представляет собой цилиндрический резервуар 1, герметично закрывающийся крышкой с трубой для отвода СО2. Аппарат оборудован охлаждающим змеевиком 2, декантатором 3 для съема сброженного сусла и дрожжевого осадка и штуцером 4 для слива промывной воды.

Примерная продолжительность операций в бродильном аппарате (ч): залив сусла, внесение сахарного сиропа и смешанной закваски – до 0,5, брожение – 16, охлаждение кваса – 1…1,5, мойка чана – 0,25.

Рис. 6. Принципиальная схема бродильного аппарата

По рецептуре для производства кваса предусмотрено использование сахара, который добавляют в виде отфильтрованного сахарного сиропа с массовой долей сухих веществ 60…65 %. Вначале в бродильно-купажный или бродильный аппарат наливают квасное сусло, вносят 25 % сахара от количества, предусмотренного рецептурой, и перемешивают. Содержание сухих веществ в сусле для хлебного кваса должно быть не менее 2,5 %, а для окрошечного кваса – 1,6 %.

Далее в сусло вносят смешанную закваску из чистых культур дрожжей и молочно-кислых бактерий (до 4 % к общему объему сусла) или разводку из высушенных технически чистых культур (дрожжи – 0,8 %, молочно-кислые бактерии – 0,06 % к объему сусла), или подмоложенные хлебопекарные дрожжи и перемешивают. В процессе брожения регулируют температуру, которая должна быть в диапазоне 25…30 °С.

При брожении квасного сусла часть питательных веществ расходуется на рост дрожжевых клеток и молочно-кислых бактерий, а основная масса под действием ферментов преобразуется в новые соединения: этиловый спирт, органические кислоты (в основном молочная), диоксид углерода и др. Окончание брожения определяют по двум показателям: понижение истинного содержания сухих веществ в сусле на 1 г в 100 мл сброженного сусла и достижение кислотности не ниже 2 мл в 1 г раствора щелочи на 100 мл сусла.

Если показатели сброженного сусла не удовлетворяют требованиям, то предусматривают следующие мероприятия:

- при недостатке сбраживаемых углеводов и медленном брожении перед внесением закваски в сусло добавляют для осахаривания углеводов на каждый 1 л сусла 5 г тонкоразмолотого ячменного солода с высокой осахаривающей способностью;

- в случае недостаточного накопления молочной кислоты брожение проводят при 30…32 °С и сахарный сироп добавляют через 6 ч от начала брожения; при недостаточном накоплении этилового спирта дрожжи и молочно-кислые бактерии добавляют отдельно, причем дрожжи на несколько часов раньше.

Сброженный квас охлаждают до 5…7 °С, в результате чего дрожжи оседают на дно бродильного аппарата или в дрожжеотделитель бродильнокупажного аппарата. Из бродильного аппарата квас осторожно, не задевая осадка, перекачивают в купажный чан, а в бродильно-купажном аппарате дрожжеотделитель перекрывают шибером.

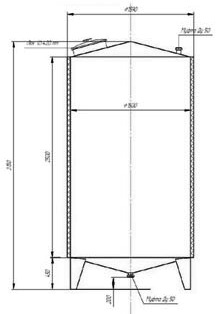

Емкость для хранения концентрата квасного сусла представлена на рис. 7. Емкость представляет собой вертикальный сосуд на опорах.

Обогрев емкости организован электрокабелем в нижней части цилиндра и на конусе. Емкость оснащена дыхательным бактерицидным фильтром.

Рис. 7. Емкость для хранения концентрата квасного сусла

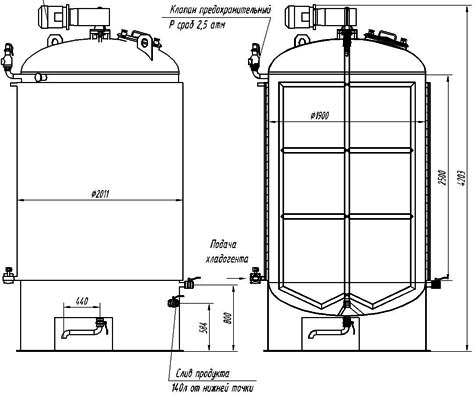

Бродильный чан (рис. 8) является герметичным стальным цилиндрическим резервуаром, который имеет крышку и днище конической формы. Чтобы поддерживать требуемый температурный режим, в чане имеется двухсекционный змеевик. Бродильный чан оборудован специальными штуцерами с кранами, которые позволяют производить заполнение осахаренной массой, слив, отбор (перетока) бражки, слив промывных вод и конденсата, выход углекислого газа. Контроль и промывка производятся через верхний и нижний люки.

Рис. 8. Бродильный чан

Разведенный концентрат перекачивается в бродильный аппарат, температура квасного сусла должна варьироваться от 26 до 30 °С. Эффект брожения обеспечивается посредством добавления молочно-кислой, дрожжевой закваски или подмоложенными хлебопекарными дрожжами. Квасное сусло подается снизу, что позволяет избежать пенообразования. В процессе работы необходимо постоянно контролировать температуру, чтобы она оставалась в заданном диапазоне. Перемешивание осуществляется центробежным насосом, который включается каждые два часа.

Техническая характеристика бродильного чана

- Объем, м 3 5,2

- Диаметр, мм 1200

- Высота, не более, мм 6200

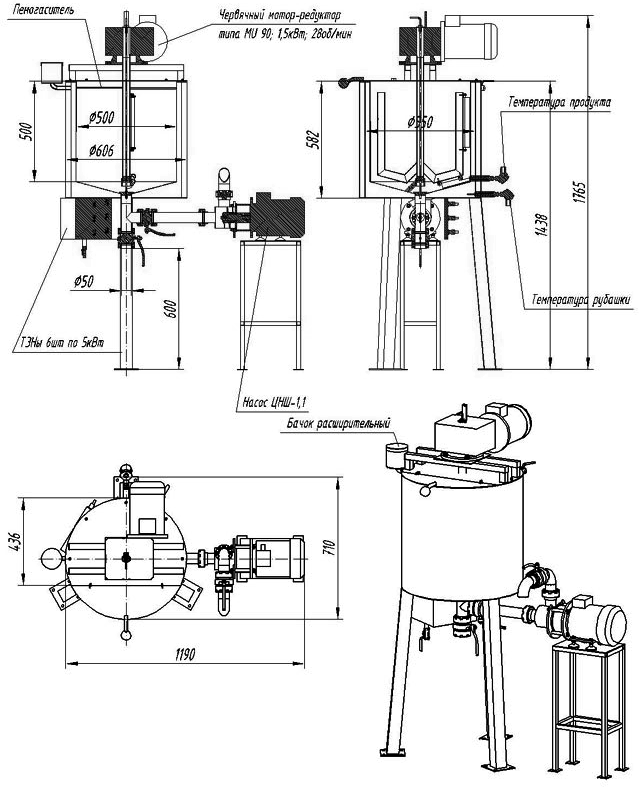

Колероварочный аппарат (рис. 9) предназначен для производства сахарных сиропов различных видов, также применяются для производства инверта и концентрата.

Котел представляют собой емкость, состоящую из трех слоев и рубашки, теплоносителя или пара под давлением, который утеплен при помощи минеральной ваты, он располагается на опорах, дно в виде конуса, крышка 1/3. Перемешивающее устройство оборудовано фторопластовыми скребками и мотором редуктором, количество оборотов мешалки составляет 28…30 мин -1 . Для нагрева используется ТЭНая коробка, которая расположена в нижней части котла.

Рис. 9. Колероварочный аппарат

Дабы в нижней части котла не образовывалась застойная зона, котел оборудован грибковой пробкой. Продукты в колероварочный котел загружаются через откидывающуюся крышку.

Вода подается через штуцер, который расположен на крышке колероварочного котла. Котел также оборудован пультом управления, он включает пускатели ТЭНой коробки, измерители и регуляторы температуры, а также перемешивающих устройств.

Котел может быть оборудован как ТЭНой коробкой, так и специальными змеевиками для обогрева. Отличие колероварочного котла перед сироповарочным котлом – это более мощный мотор-редуктор, мощность

мотора связана с тем, что изначально он мешает не воду, а сахар. Колероварочный котел оборудован большим числом нагревательных ТЭНов, разогревающих до более высокой температуры (до 250 °С).

Техническая характеристика колероварочного аппарата

- Объем, л 100

- Число оборотов мешалки, мин -1 28-30

- Мощность электродвигателя, кВт 0,75

- Габаритные размеры, мм 650x650x900

Аппарат многофункциональный ВБИ0002 (рис. 10) предназначен для производства пива, кваса, медовухи и других напитков, изготовляемых по сходной технологии. Режим работы аппарата – циклический.

Принцип работы аппарата заключается в наполнении его водой в количестве, предусмотренном технологическим регламентом, закладке рецептурных компонентов, их смешивании при ступенчатом нагреве и выдержке, фильтрации массы и последующим охлаждением до температуры брожения.

Рис. 10. Аппарат многофункциональный ВБИ0002

Техническая характеристика аппарата многофункционального ВБИ0002

- Вместимость, м 3 : полная 410 полезная 200

- Частота вращения мешалки, мин -1 58

- Количество ТЭНов, шт 3

- Суммарная мощность ТЭНов, кВт 9

- Параметры электродвигателя: частота вращения, мин -1 1500 мощность, кВт 0,90

- Параметры редуктора: тип червячный передаточное число 25

- Габаритные размеры, мм 820x720x1450

- Масса, кг 300

Сироповарочный котел (рис. 11) представляет собой трехслойную емкость с рубашкой, теплоноситель глицерин или пар под давлением, утепленную минеральной ватой, на опорах, дно – конус (торосфера), крышка 1/3.

Рис. 11. Сироповарочный котел

Перемешивающее устройство у сироповарочного котла рамного типа с фторопластовыми скребками и мотор-редуктором, число оборотов мешалки 28…30 мин -1 . Для нагрева теплоносителя в нижней части котла установлена ТЭНая коробка.

Во избежание образования застойной зоны в нижней части котла находится «грибковая пробка». Загрузка готового продукта в сироповарочный котел происходит через откидывающуюся крышку.

Вода в котел подается через штуцер, расположенный на крышке емкости. Котел укомплектован пультом управления, включающий пускатели ТЭНов, перемешивающего устройства, измерители-регуляторы температуры. Работает сироповарочный котел при температурах около 140 °С.

Техническая характеристика сироповарочного котла

- Объем, л 150

- Число оборотов мешалки, мин -1 28-30

- Мощность электродвигателя, кВт 1,1

- Мощность ТЭНов, кВт 12

- Габаритные размеры, мм 700x700x1300

Видео:Воздушный клапан в системе водоснабжения.Скачать

5. Новые технические решения технологических задач

Установка для приготовления сусла (Пат. РФ № 2396312, C12C7/00) может быть применена для производства сусла для кваса и спиртового производства.

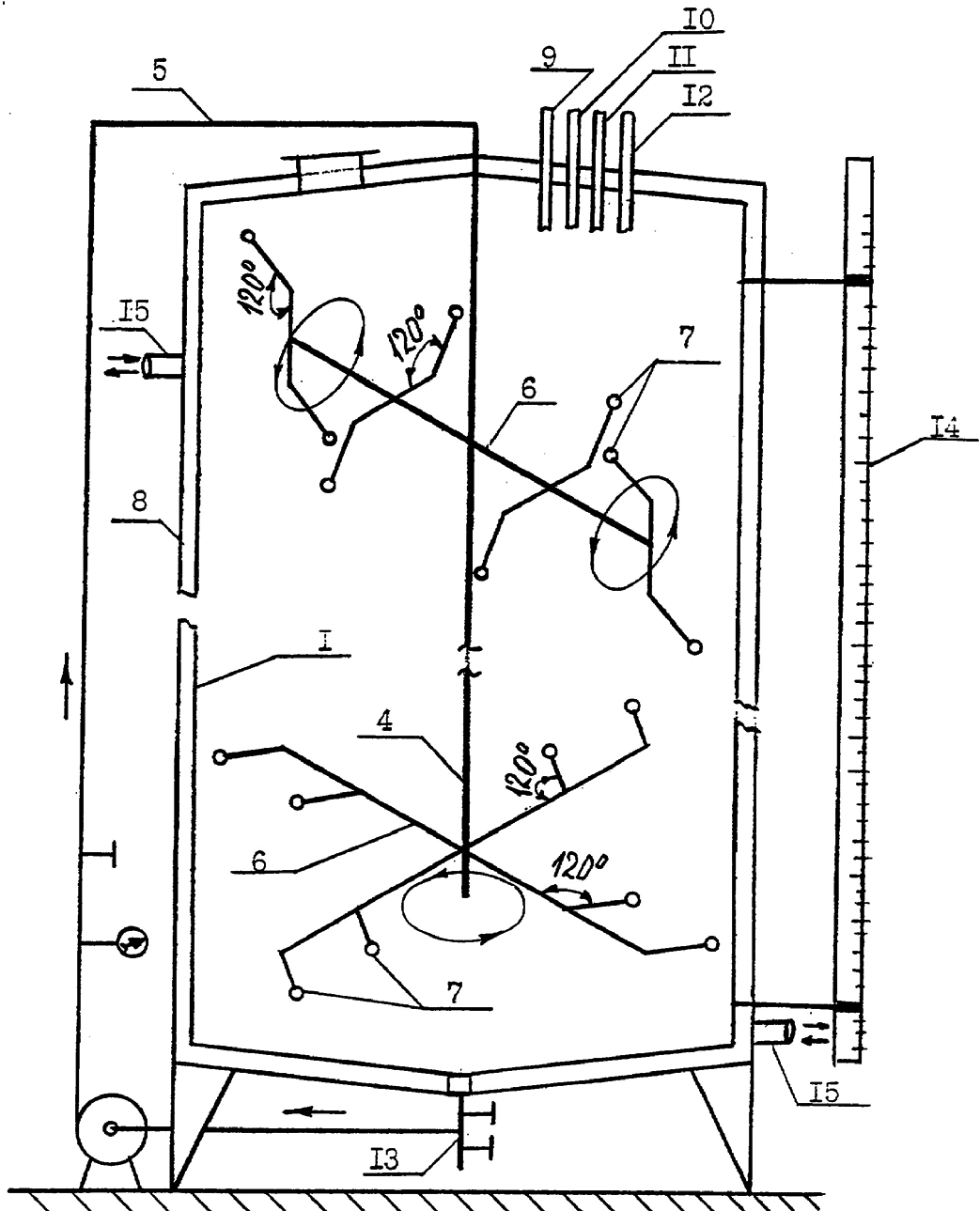

Установка получения сусла (рис. 12, 13) содержит корпус 1, установленный на вибро-опорах, подвижную емкость 2, расположенную внутри корпуса и представляющую собой перфорированный барабан с ребрами 4 для подъема и сброса контейнеров – мешочков 13 с затираемым сырьем при перемешивании, либо с закрепленным на внутренней или внешней стенке подвижной емкости мешочком 14, привод барабана 3, насос 5, систему нагрева сусла 6, которая может быть как электрической, так и паровой или газовой, патрубок для подачи воды 7, моющую головку СИП 8, грязеуловитель-фильтр 9 для задержки кусочков дробины, всетаки перешедших сквозь мешочек в сусло, дренажный клапан 10, клапан распределения потока на циркуляцию сусла или выдачу готового неохмеленного сусла 11 и донный клапан 12.

Рис. 12. Установка для приготовления сусла

Рис. 13. Установка для приготовления сусла

Установка может содержать установку для получения сусла 22, состоящую из элементов, описанных выше и на рис. 12, а также аппарат для охмеления сусла и отделения белкового и/или хмелевого осадка 23, содержащий корпус 24, патрубок для подачи воды 25, моющую головку СИП 15, тангенциальный вход для вирпулирования 16, дренажный клапан 17, насос 18, донный клапан 19, систему нагрева/охлаждения сусла 20, которая может быть как электрической, так и паровой или газовой, и боковой клапан для отвода готового сусла 21.

В перфорированный барабан 2 через люк в корпусе 1 установки для приготовления сусла 22 вносятся мешочки с затираемым сырьем, либо мешочек укрепляется на внешней или внутренней стенке подвижной емкости и затем внутрь вносится затираемое сырье. Люк герметично закрывается, включается подача воды в количестве согласно выбранной технологии затирания. Включается привод барабана на невысоких оборотах, обеспечивающий с помощью ребер 4 подъем мешочков, либо затираемого сырья в случае с одним зафиксированным мешочком, в процессе вращения барабана и падение их на поверхность набранной воды с точки, где гравитационные силы преодолевают силы трения и центробежные силы, действующие на мешочек.

Начинается непосредственно сам процесс затирания согласно выбранной технологии. Необходимого температурного режима при этом добиваются с помощью системы нагрева/охлаждения сусла 6. Затирание производится с постоянным либо периодическим вращением барабана на низких оборотах, обеспечивающим с помощью ребер 4 подъем мешочков, либо затираемого сырья в случае с одним зафиксированным мешочком, в процессе вращения барабана и падение их на поверхность набранной воды. С помощью насоса 5 организуется постоянная либо периодическая циркуляция жидкой среды через грязеуловитель – фильтр 9, который задерживает частицы дробины, все-таки перешедшие через мешочек в жидкую фракцию, и клапан распределения потока 11. Длительность процесса затирания соответствует выбранной технологии затирания.

После окончания процесса затирания, который в зависимости от выбранной технологии длится от 2 до 3 часов, полученная жидкая фракция – неохмеленное сусло откачивается насосом 5 в аппарат для охмеления сусла и отделения белкового и/или хмелевого осадка 23. После чего включается вращение барабана на максимальные обороты, обеспечивающие отжим остатков жидкой фракции из мешочков с затираемым сырьем. После чего включается подача воды, вращение барабана на низких оборотах и производится промывка мешочков для более полного использования затираемого сырья. Полученные промывные воды также перекачиваются насосом 5 в аппарат для охмеления сусла и отделения белкового и/или хмелевого осадка 23.

Вновь вращение барабана переводится на максимальные обороты и происходит окончательный отжим мешочков, полученная жидкая фаза вновь закачивается в аппарат для охмеления сусла и отделения белкового и/или хмелевого осадка 23, а отжатые мешочки, либо один мешочек в случае с одним зафиксированным мешочком, извлекаются из барабана через люк на корпусе 1 установки для получения сусла 22. На этом совмещенная фаза затирания и фильтрации этого цикла заканчивается и в установку для получения сусла загружается новая партия мешочков с затираемым сырьем для следующего цикла затирания. Неохмеленное же сусло, закачанное в аппарат для охмеления сусла и отделения белкового и/или хмелевого осадка 23, подвергается охмелению согласно выбранной технологии и рецептуре. Нагрев сусла производится за счет системы нагрева/охлаждения сусла 20, а циркуляция за счет насоса 18 через донный клапан 19.

Длительность данного процесса обычно составляет около 1 часа, после же окончания процесса охмеления в этом же аппарате начинается процесс вирпулирования – отделения белкового и/или хмелевого осадка, для чего донный клапан 19 закрывается и открывается боковой клапан 21 и начинается циркуляция горячего охмеленного сусла с помощью насоса 18 через тангенциальный вход 16, обеспечивающая создание необходимого вращения сусла в корпусе аппарата для охмеления сусла и отделения белкового и/или хмелевого осадка 23, результатом которого является осаждение белкового и хмелевого осадка на дне корпуса 24. Длительность этого процесса составляет обычно до 40 минут, после чего циркуляция прекращается и через боковой клапан 21 отводится готовое пивное сусло. Полученный же осадок вымывается через донный клапан 19 после отвода готового сусла. После этого аппарат для охмеления сусла и отделения белкового и/или хмелевого осадка 23 готов и ожидает приема новой партии неохмеленного сусла из установки для приготовления сусла 22, в которой уже подходит к концу совмещенная фаза затирания и фильтрации.

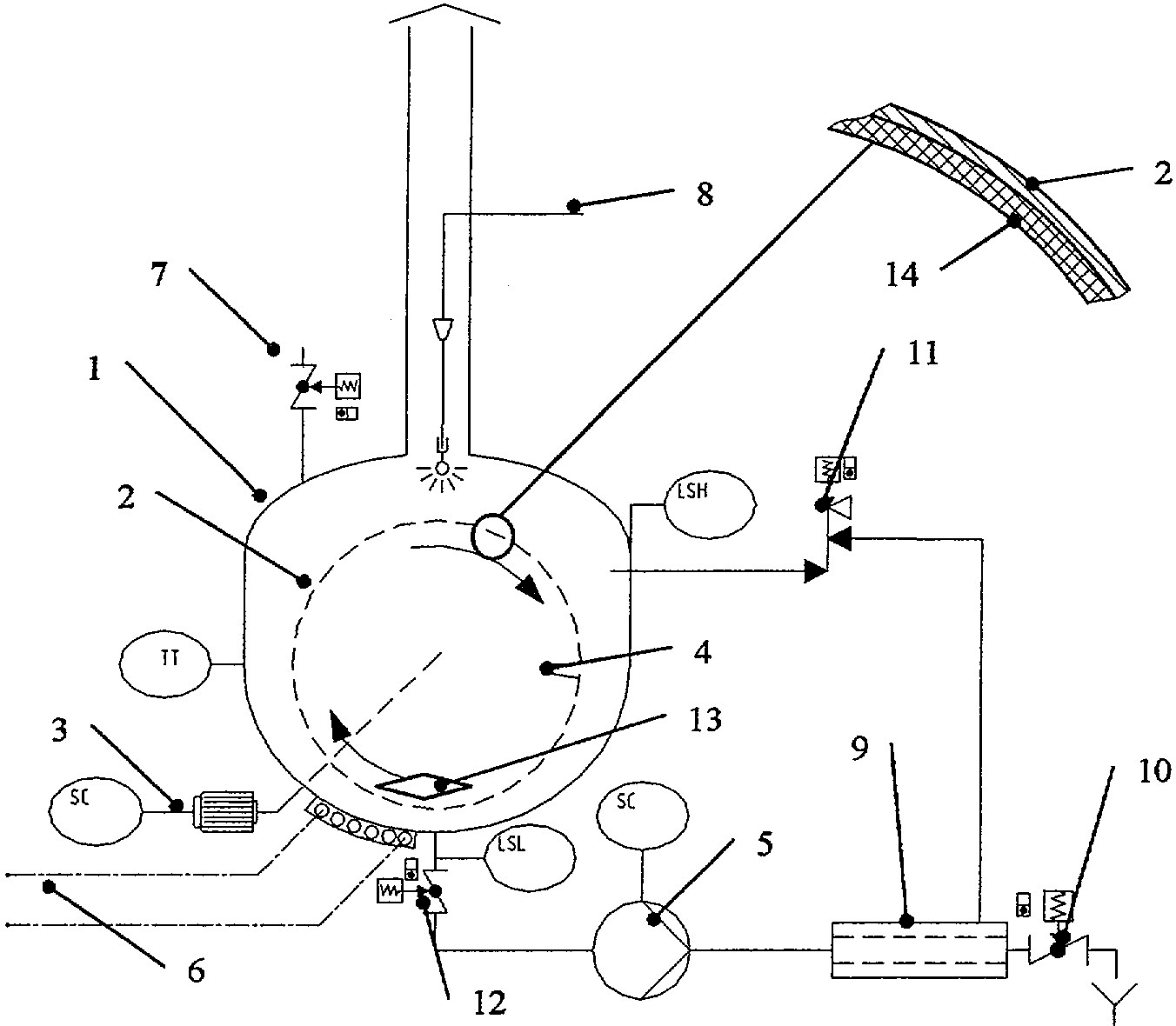

Способ и установка для производства кваса (Пат. РФ №2261897 C12G3/02, A23L2/00) относится к пищевой промышленности.

На рис. 14 изображена предпочтительная схема установки для производства квасов брожения, содержащая заторно-бродильную емкость 1, сепаратор 2, купажную емкость 3 с соединительными трубопроводами.

Рис. 14. Установка для производства кваса

На рис. 15 изображена заторно-бродильная емкость для смешивания компонентов, в которой: вертикальная труба, система циркуляции, включающая нагнетательный трубопровод, насос, манометр, горизонтальные трубы, гидроакустические излучатели, система нагрева-охлаждения, 9, 10, 11, 12 – патрубки подачи исходных компонентов, выходной патрубок, мерное устройство, входной-выходной патрубок подачи горячей или холодной воды в систему нагрева-охлаждения.

Рис. 15. Заторно-бродильная емкость для смешивания компонентов

В заторно-бродильную емкость 1 подают исходные компоненты через патрубки подачи исходных компонентов 9, 10, 11, 12 при температуре 30°С. Одновременно обеспечивают работу гидроакустических излучателей 7 с помощью нагнетающего насоса системы циркуляции 5. Всю массу в заторно-бродильной емкости подвергают акустическому воздействию в двух плоскостях горизонтальной и вертикальной, что обеспечивает движение массы соответственно в двух плоскостях. Такое движение смеси в емкости обеспечивает фиксированная направленность гидроакустических излучателей под углом 120° по отношению к горизонтальной и вертикальной плоскостям заторно-бродильной емкости. Давление смеси в системе циркуляции составляет 3 атм.

При работе гидроакустических излучателей в емкости создаются акустические колебания с частотой 3,0 кГц (основная гармоника), интенсивность которых составляет 1,2 Вт/см 2 . Гидроакустические излучатели расположены на горизонтальных трубках 6. Такое озвучивание многокомпонентной системы интенсифицирует процесс гомогенизации всех компонентов. При изменении угла фиксации гидроакустических излучателей менее 120° или его увеличении происходит увеличение времени приготовления квасов брожения в 3-5 раз. При увеличении интенсивности колебаний более 1,5 Вт/см 2 возникает развитая кавитация, что, в свою очередь, приводит к снижению активности процесса брожения, а при уменьшении интенсивности колебаний менее 1,0 Вт/см 2 увеличивается время приготовления квасов брожения в 2-3 раза.

В заторнобродильной емкости поддерживают температуру смеси, равной 30°С, путем подачи горячей воды через систему нагрева-охлаждения 8. После того как прошел процесс брожения из заторно-бродильной емкости готовую смесь подают через выходной патрубок 13 на сепаратор 2 для отделения дрожжей. Далее квас подают в купажную емкость 3, которая конструктивно аналогична емкости 1 и работает аналогичным образом. В емкости 3 проводят окончательную доводку продукта, вводя различные добавки согласно рецептуре, после чего квас охлаждают до температуры 10 °С и подают на линию розлива. Как было установлено, с понижением частоты менее 2,5 кГц происходит снижение скорости движения жидкости внутри емкости, что приводит к увеличению времени приготовления продукта. А с повышением частоты более 3,5 кГц требуется повысить давление на входе в систему циркуляции 5, что приводит к увеличению потребляемой мощности насоса системы циркуляции.

Предложенный способ и установка позволяет снизить количество технологических операций, ускорить процесс получения квасов брожения в 2-3 раза, полностью исключить ценообразование. Как показала практика, приготовление квасов брожения по предлагаемому способу на заявленной установке имеет следующие преимущества:

- экономия производственных площадей;

- экономия оборудования, трубопроводов и запорной арматуры;

- уменьшение количества технологических операций;

- сокращение продолжительности приготовления кваса за счет применения гидроакустических излучателей, обеспечивающих смешивание всех компонентов (гомогенизацию) в двух плоскостях (горизонтальной и вертикальной) в заторно-бродильной и купажной емкостях;

- устранение ценообразования, экономия воды, электроэнергии, дезинфицирующего раствора.

🎬 Видео

Воздушный клапан с электроприводом своими руками.Скачать

Как проверить работу вентиляционного клапанаСкачать

Как установить привод на клапан для автоматической вентиляции ИМВЕНТСкачать

Оказывается у вакуумников есть пропускная способность в л/сек и их нужно «рассчитывать»Скачать

Воздушный клапан. Принцип работы,устройство,комплектующие.Скачать

Клапан воздушный 110 мм на канализацию.Скачать

Алюминиевый воздушный клапан КВА двойнойСкачать

Воздушный алюминиевый клапан Зонда - АВКСкачать

Клапаны воздушные КВУСкачать

Воздушные клапаны ShuftСкачать

Воздушный клапан с ручной регулировкойСкачать

Воздушный клапан с электроприводом своими руками за копейкиСкачать

Где и зачем нужно устанавливать воздушный клапан в системах вентиляцииСкачать

Воздушные клапаны АВК (жалюзи)Скачать

Собираем воздушный клапан многостворчатой конструкции из алюминиевого профиляСкачать