Уважаемые заказчики и контрагенты!

В соответствии с Указами Мэра Москвы от 01.10.2020 № 96-УМ и от 28.10.2020 № 103-УМ обособленное подразделение АО «НТЦД» в Москве с 01.11.2020 работает в удаленном режиме. В офисе находится только дежурный персонал.

Производство и управление располагаются по адресу: г. Обнинск, ул. Королева, д. 6.

Приносим свои извинения за доставленные неудобства. Мы делаем все возможное для выполнения своих обязательств.

E-mail: diaprom@diaprom.com | Телефон: (495) 690-91-95 | Telegram: @JSCSTCD

- Диагностирование арматуры с электроприводом

- Диагностирование арматуры с электроприводом при помощи относительных электрических параметров

- 1. Введение

- 2. Методы контроля

- 3. Алгоритм диагностирования

- 4. Диагностическая модель

- 5. Программное обеспечение

- 6. Диагностические параметры

- 7. Диаграмма работы концевых выключателей

- 8. Определение дефектов

- 9. Роль относительных параметров

- 🔥 Видео

Видео:Типы регулирующих клапановСкачать

Диагностирование арматуры с электроприводом

Видео:Регулирующий клапан с пневмоприводомСкачать

Диагностирование арматуры с электроприводом при помощи относительных электрических параметров

А.В. Матвеев , к.т.н., начальник отдела, ЗАО «НТЦД», г. Москва,

А.Ф. Складников , инженер, ЗАО «НТЦД», г. Москва

Видео:Как это работает: регулирующий клапан SpiraTrolСкачать

1. Введение

О дной из важных задач предприятий, осуществляющих контроль технического состояния арматуры, является обеспечение диагностических подразделений эффективной методикой выявления неисправностей. Эффективность методики заключается не только в высокой достоверности обнаружения неисправностей, но и в практической реализации систем сбора и обработки диагностической информации, основанной на достаточном числе измерительных каналов, использующих для работы ограниченное количество параметров.

Располагая информацией об обнаруженных признаках неисправностей, цех владелец оборудования получает возможность оценки вероятного отказа арматуры и оценке количества рабочих циклов, которые контролируемый объект сможет выполнить до наступления отказа.

Главной характеристикой арматуры является обеспечение внутренней и внешней герметичности, которая обеспечивается путем перекрытия за установленный интервал времени потока рабочей среды, не допуская утечки рабочей среды наружу. Функцию обеспечения внутренней герметичности выполняет затвор, внешней – корпус, а функцию перемещения затвора – привод арматуры.

Одним из наиболее распространенных видов привода арматуры является электрический привод, оснащенный трехфазным двигателем с блоком концевых выключателей.

Арматура и электропривод изготавливаются в виде отдельных агрегатов и позволяют рассматривать их в виде отдельных объектов. В ряде случаев электропривод легко снять с арматуры, произвести его замену или ремонт. Для ремонта арматуры требуется ее полная разборка, что связано с вырезкой корпуса из трубопровода и является трудоемкой и дорогостоящей задачей.

Таким образом, задача диагностирования электроприводной арматуры состоит из двух основных частей:

- диагностирование арматуры;

- диагностирование электропривода.

Диагностирование электропривода в свою очередь можно разделить на задачи диагностирования:

- электродвигателя;

- блока концевых выключателей;

- механических передач редуктора.

Для решения задач диагностирования элементов арматуры и электропривода, целесообразно применение методик являющихся наиболее оптимальными для обнаружения той или иной неисправности. Выбор методики так же может осуществляться в зависимости от важности диагностируемых неисправностей и их проявлений в параметрах арматуры.

Видео:Соленоидные электромагнитные клапаны. Принцип работы, виды.Скачать

2. Методы контроля

В настоящее время подразделениями диагностики атомных станций применяются четыре основных метода контроля арматуры:

- виброакустический метод;

- метод контроля крутящего момента;

- метод контроля активной мощности электропривода;

- метод ультразвуковой локации протечек.

Диагностическими параметрами данных методов являются акустические шумы арматуры и электрические параметры электропривода. Диагностирование производится путем регистрации и последующего анализа данных с определением характерных диагностических признаков неисправностей.

Виброакустический метод контроля широко используется в диагностике вращающегося оборудования и может применяться в части обнаружения неисправностей электродвигателя и электропривода одновременно с методами контроля активной мощности и крутящего момента. Для контроля электроприводов вибродиагностическим методом [1] используются сигналы тока или мгновенной мощности, входящие в состав измерительных файлов стационарных и переносных систем контроля [2], данный метод нашел широкое применение на Волгодонской АЭС.

Метод контроля крутящего момента фирмы Siemens, применяемый на Смоленской АЭС, подразумевает контроль усилия на штоке арматуры, пересчитываемого из крутящего момента и активной мощности электропривода. Исходными диагностическими данными для данного метода являются измеренные ток и напряжение по трем фазам, активная мощность, сигналы концевых выключателей и линейные коэффициенты пересчета соответствия активной мощности крутящему моменту арматуры.

В качестве основного диагностического параметра выступает активная мощность электропривода и сигналы концевых выключателей, регистрируемые при переходных процессах «открытия» и «закрытия». Контроль и анализ кривых активной мощности и сигналов концевых выключателей стал основой «Методики диагностирования арматуры с электроприводом» Д25107160700001ПМ, разработанной Центром диагностики «Диапром» в 2007 году по заказу ОАО «Концерн Энергоатом».

Наиболее эффективным методом определения протечек в затворе арматуры является метод прослушивания арматуры при помощи акустических датчиков или ультразвуковых локаторов. В настоящее время разработаны методы нормировки и численной оценки протечек [3].

Видео:Трехходовой клапан с электроприводомСкачать

3. Алгоритм диагностирования

Для запорной арматуры, применяемой на АЭС, возможно проведение замеров активной мощности электропривода во время срабатывания арматуры по циклу «открытие-закрытие» или регистрация данных по факту срабатывания в шкафах управления и контроля при наличии стационарных систем измерения, срабатывающих автоматически.

Читайте также: Модуль зажигания дэу нексия 8 клапанов распиновка

Замеры арматуры переносными средствами проводятся, как правило, при приемке из ремонта и выводе изделий в ремонт. Данные, полученные в ходе измерений, анализируются по ограниченному ряду параметров путем выполнения процедур так называемого «экспресс-анализа».

Для выполнения процедуры из исходной кривой первоначально определяют значения параметров в характерных точках кривой (пусковой ток, мощность «подрыва», рабочий ток, мощность «затяжки», время хода и др.)

Значения параметров, полученные для определенного типа арматуры и привода, проходят сравнение с опорными значениями на предмет соответствия установленному диапазону. Данная процедура идентична для каждого рассматриваемого параметра и не зависит от режима обработки (ручного или автоматического).

По значениям параметров в точках определяют наличие диагностических признаков характерных дефектов, и контролируют изменение данных параметров со временем, прогнозируя развитие дефекта.

Видео:Как проверить работу вентиляционного клапанаСкачать

4. Диагностическая модель

Для установления соответствия между неисправностью и ее проявлениями в диагностических характеристиках, необходимо формализовать процессы, происходящие в арматуре при ее срабатывании на «открытие» или «закрытие», или иначе — разработать диагностическую модель арматуры с электроприводом.

Работа арматуры с электроприводом происходит за счет подвода электрической энергии, преобразующихся при помощи электродвигателя в крутящий момент и работу по передвижению элементов арматуры. В результате ускорения шестеренок редуктора, подшипников, ходовой гайки, перемещения механических частей под воздействием сил трения, происходит преобразование в работу и диссипация энергии.

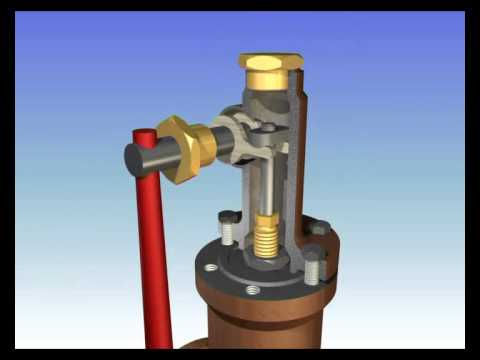

Для разработки системы уравнений рассмотрим обобщенную кинематическую схему арматуры (рис. 1).

На данной схеме приведены следующие элементы арматуры и привода: 1 – электродвигатель; 2 – подшипники электродвигателя; 3 – ротор электродвигателя; 4 – статор электродвигателя; 5 – зубчатые колеса редуктора; 6 – подшипники редуктора; 7 – червячный вал; 8 – ходовая гайка; 9 – ходовая резьба; 10 – пружины; 11 – шток; 12 – сальник; 13 – узел крепления запорного органа; 14 – запорный орган; 15 – седло посадки запорного органа; 16, 17 – моментные выключатели («открытия/закрытия»); 18, 19 – концевые выключатели («открытия/закрытия»).

Для приведения в движение арматуры, используется источник электроэнергии, электродвигатель преобразует ее в механическое вращательное движение, которое посредством редуктора передается на ходовую гайку (рис. 1). Ходовая гайка приводит в движение шток с запорным органом, перемещение которого контролируется при помощи концевых и моментных выключателей [4].

На основании алгоритма работы и взаимодействия частей арматуры между собой и внешней средой, возможно построение диагностической модели, основанной на силовом взаимодействии электропривода и запорного органа. При построении диагностической модели учитываются упругие связи и распределение моментов инерции между частями электродвигателя, привода и запорного органа. Для описания системы дифференциальных уравнений модель арматуры и электропривода можно свести к двухмассовой упругой системе (см. рис. 2).

Главные инерционные массы описывают поведение электропривода и запорного органа, а упругая связь учитывает деформации внутри механизмов и пружин (рис. 1).

Система дифференциальных уравнений для такой системы имеет вид:

где M дв – крутящий момент электродвигателя; M упр , F упр – крутящий момент и сила на упругой связи; M δ1 , F δ2 – тормозящие моменты силы трения, возникающие в приводе и запорном органе; J дв , ω дв – приведенные момент инерции и скорость вращения электродвигателя; m з.о. , V з.о. – приведенная масса и скорость перемещения запорного органа; C упр – коэффициент упругой связи; φ пр , φ з.о. – относительные перемещения привода и запорного органа.

Структурная схема для такой системы показана на рисунке 4.

На схеме главные инерционные массы представлены интегрирующими звеньями с постоянными времени T дв и T з.о. и разделены интегрирующим звеном с постоянной времени T упр . K 1 и K 1 – коэффициенты, описывающие связь скоростей и сил взаимодействия между частями системы.

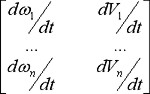

Диагностическими признаками в этой модели являются отклонения величин dω дв / dt и dV з.о. / dt от «базовых» значений, соответствующих исправному электроприводу.

При нормальном срабатывании арматуры все элементы будут приводиться в движение линейно по отношению к крутящему моменту электродвигателя, за исключением случаев внезапно возникающих сил торможения или ускорения диагностируемых узлов.

Осуществить контроль параметров в размерностях сил и моментов на практике оказывается технически довольно сложно или затратно, поэтому наряду с данной диагностической моделью существует диагностическая модель, где в качестве основного диагностического параметра выступает активная мощность P акт .

Электроэнергия, потребляемая электродвигателем из сети за определенный промежуток времени равна интегралу ΔW = ∫ P акт (t) dt . Эта энергия расходуется на изменение кинетической энергии движущихся частей электропривода, на электродинамические потери в электродвигателе и на преодоление сил трения [5]. Выражение для преобразования энергии в электроприводе имеет вид:

Читайте также: Как притирать клапана ваз 2105

где ΔK i – изменение кинетической энергии каждого элемента электропривода; δA i – потери энергии в каждом элементе из-за сил трения; δW эл – электродинамические потери в электродвигателе.

В установившемся режиме электропривода

Данный метод удобен тем, что величина энергии ΔW численно равна площади под кривой на графике активной мощности P акт .Поэтому, в качестве диагностических признаков выступают изменения отношений между величинами P акт , соответствующими различным участкам работы электропривода.

Для локализации дефектов, в модель (1) необходимо внести движущиеся элементы, совершающие поступательное или вращательное движение. Согласно кинематической схеме, таких элементов у нас будет i от 1 до 14 , в соответствии с количеством узлов, включаемых в систему уравнений для схемы, указанной на рис. 1.

При решении задачи автоматического определения dω i / dt и dV i / dt , на кривой в интервале t от 0 до T , где T – полное время хода, в специализированном программном обеспечении, мы сводим задачу обнаружения диагностических признаков к определению матрицы

где n – количество диагностических признаков.

Автоматическое определение матрицы (3), путем выделения коэффициентов из исходного сигнала активной мощности путем пересчета параметров кинематической модели и отбрасывания затрат на рассеивание энергии, является целью разработки специализированного программного обеспечения.

Полученные диагностические признаки связываются с дефектами при помощи матриц соответствия, которые определяются путем решения системы уравнений (1) для каждой особой точки, определяемой как неисправность, или статистическим методом при предварительном анализе данных.

Видео:Трёхходовой клапан. Зачем он нужен. ВидеоинструкцияСкачать

5. Программное обеспечение

Контролируя тысячи единиц оборудования на объекте, первым делом возникает задача оптимизации затрат на обработку информации. Простой пример показывает, что сопоставление двух таблиц в отчете, выполненном в виде твердой копии и содержащем более 200 стр. данных, займет на практике не менее получаса, и если идет речь о постоянном контроле – необходима автоматизация рутинных процедур.

Первоначальные задачи записи и хранения информации можно решить при помощи автоматизированной базы данных, содержащей данные об объектах контроля, измерения, результаты анализа – автоматически связанных с технологической позицией.

Пример организации данных при помощи специализированного программного обеспечения диагностики арматуры (ПО) EVA v3.1 работающей в операционной среде Microsoft Window’s под управлением СУБД Microsoft SQL-Server 2005, показан на рисунке 4.

Данное ПО позволяет импортировать и сохранять данные со встраиваемых накопителей (типа «НЭП-256»), переносных сборщиков данных (типа «Крона-517») и стационарных систем диагностики, формирующих информационные файлы в формате «НЭП». Обрабатывать сигналы активной мощности в автоматизированном режиме на основании сформированного шаблона и сравнивать параметры с допустимыми значениями, а так же сохранять результаты в виде протокола со значениями параметров сигнала (рис. 5).

Видео:Как обслуживать регулирующий клапан с электроприводом?Скачать

6. Диагностические параметры

Рассматривая переходные процессы активной мощности при срабатывании арматуры в размерности крутящего момента, мы обнаружим, что вид сигнатур активной мощности и крутящего момента совпадает. Это обусловлено линейной зависимостью между мощностью и крутящим моментом арматуры, закладываемой в программы расчета.

Согласно уравнения (2), все слагаемые могут рассматриваться как величины, отнесенные к нормирующим значениям, и при рассмотрении относительных диагностических параметров, таких как отношения:

- мощности «подрыва» рабочего органа к мощности рабочего хода ( P подр / P хода );

- работы «до подрыва» к общей работе совершаемой за цикл ( A подр / A общ );

- мощности «затяжки» к мощности рабочего хода ( P затяг / P хода );

- пускового тока электродвигателя к току на рабочем ходе ( I пуск / I хода );

- пускового тока электродвигателя к номинальному току ( I подр / I ном );

- отношения времени рабочего хода к полному времени срабатывания ( T хода / T сраб );

- отношения времени «подрыва» к времени рабочего хода ( T подр / T хода ).

Читайте также: Как проверить клапан давления топлива ваз 2115

Мы исключаем из рассмотрения размерность величин, что позволяет отказаться от пересчета активной мощности в крутящий момент, и не проводить дорогостоящую процедуру определения переходных коэффициентов мощности и момента.

Зачастую мощность рабочего хода связана с изменением силы трения, возникшей в силу изменения коэффициента трения, или силы прижима трущихся поверхностей, что можно отметить на соответствующем участке циклограммы и выразить в относительных единицах.

Видео:Пружинные предохранительные клапаныСкачать

7. Диаграмма работы концевых выключателей

Для обнаружения дефектов, связанных с повреждением или износом концевых выключателей и выявления дефектов в схемах управления, совместно с диаграммой потребления мощности анализируются сигналы работы концевых выключателей.

Сигналы концевых выключателей могут регистрироваться в аналоговом и цифровом виде, что позволяет контролировать следующие параметры концевых выключателей:

- наличие срабатывания;

- соответствие диаграммы работы, установленной ТУ;

- механический «дребезг» концевых выключателей;

- состояние контактных пар.

Поскольку сигналы от концевых выключателей используются для управления арматурой, и непосредственно связан с выполнением функции «открытия/закрытия», контроль состояния концевых выключателей очень важен для обеспечения безотказной работы.

Видео:🔥 Отсечной и регулирующий клапаны. Часть 2. Для чего нужны и как работают.Скачать

8. Определение дефектов

В результате обобщения неисправностей арматуры, проведенного комиссией по ядерной безопасности и регулированию США (U.S. Nuclear Regulatory Commission – NRC) определен минимальный перечень характерных дефектов, описанных в письме № 89/10 от 29 июня 1989г. Данный документ содержит типовые неисправности арматуры с электроприводом, перевод данного письма представлен в таблице 1.

Таблица 1. Список неисправностей арматуры с электроприводом

Путем анализа сигналов активной мощности и концевых выключателей, возможно контролировать около 80 % дефектов по Таблице 1, исключая дефекты, не связанные с техническим состоянием оборудования.

Существует так же ряд неисправностей, связанных с конкретными конструктивными особенностями арматуры и привода. Например, на рисунке 7 показан участок графика активной мощности соответствующий процессу «подрыва» двухдискового запорного органа задвижки Dy200. На графике видны процессы пуска двигателя и нагружения штока арматуры при «страгивании» сначала одного, потом другого диска. Процесс обусловлен небольшим люфтом в узле крепления запорного органа. Контролируя развитие люфта во времени, можно определить момент перехода арматуры в неисправное состояние, отметив его, как нелинейный рост принятого диагностического параметра, например — разница во времени «страгивания» дисков.

Для такой арматуры в ПО вводятся не типовые, а так называемые «пользовательские» точки контроля.

Видео:Трехходовой клапан. Ошибки монтажаСкачать

9. Роль относительных параметров

Для достоверной оценки технического состояния внутрикорпусных устройств арматуры, наиболее целесообразно применение метода контроля активной мощности, с использованием относительных параметров.

В настоящий момент для решения задач раннего обнаружения неисправностей путем определения абсолютных значений диагностических параметров, необходимо наличие базы данных нормативных значений, создание которой требует значительных затрат времени и ресурсов.

При использовании относительных величин нет необходимости расчета и измерения сил и моментов в размерном виде, а процессы их расчета позволяют автоматизировать процесс обработки диагностической информации и применять автоматизированное программное обеспечение для диагностирования электроприводной арматуры различных типов.

🔥 Видео

Клапан регулирующий с электроприводом КР 1. Краткий обзор. Подключение.Скачать

Соленоидный клапан или с электроприводом, какой выбрать и по каким критериям?Скачать

ИТП. Клапан с электроприводом Danfoss. Принцип работы.Скачать

Узел управления дренчерный с электроприводом (выпуск до 20.09.2019 г.)Скачать

Подключение клапана с возвратной пружиной ОЗК или дымоудаления к модулю управления МДУ-1-R3Скачать

Принцип работы электромагнитного нормально открытого клапанаСкачать

ЭЛЕКТРОКРАН.ШАРОВОЙ КРАН С ЭЛЕКТРОПРИВОДОМ!!!Скачать

Клапан электромагнитный прямого действия нормально закрытый и нормально открытыйСкачать

Электропривод ENSO с возвратной пружиной LAB R-LF-230-S2Скачать