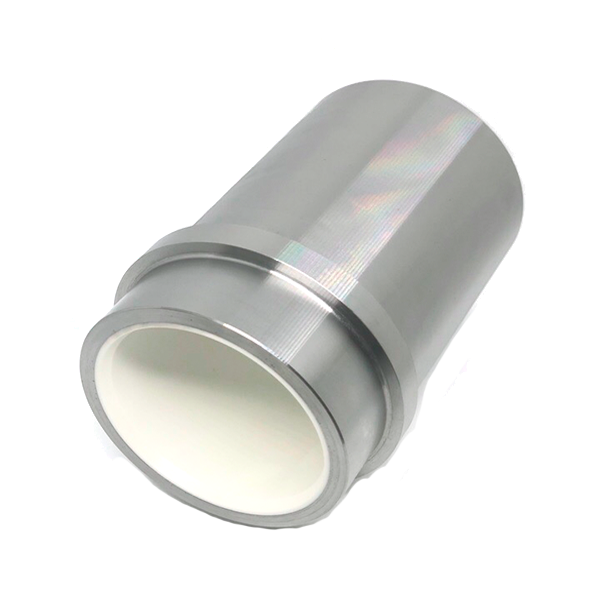

- Цилиндровая втулка для буровых насосов (хромирование)

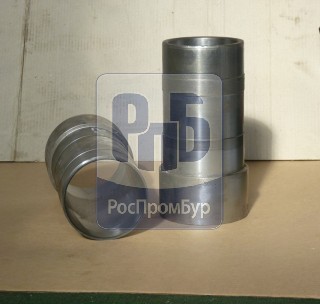

- Биметаллическая цилиндровая втулка бурового насоса (вкладыш)

- Керамическая цилиндровая втулка бурового насоса (вкладыш)

- V Международная студенческая научная конференция Студенческий научный форум — 2013

- ПРИЧИНЫ ИЗНОСА И ВАРИАНТ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ НАСОСА БУРОВОЙ УСТАНОВКИ

- Большая Энциклопедия Нефти и Газа

- Цилиндровая втулка — буровой насос

- Втулки цилиндрические биметаллические для буровых насосов

- Описание

- Втулки для бурового насоса

- 🎬 Видео

Видео:Втулка цилиндровая НБ32 02 102 03Скачать

Цилиндровая втулка для буровых насосов (хромирование)

Цилиндровая втулка для буровых насосов (хромирование)

Особенности:

• Используя специальную технологию внутреннее отверстие покрывается слоем твердого хрома толщиной 2 мм, благодаря которому твердость поверхности достигает 58-62HRC.

• Рабочая внутренняя поверхность втулок имеет упрочненный слой глубиной не менее 2 мм с твердостью 60. 64 HRC и зеркальной поверхности 0,8. Материал ст70 Г0СТ 14959-79.

• Втулка изготавливается из штампованных заготовок, что обеспечивает высокую плотность металла на

внутреннем диаметре и в сочетании с термообработкой ТВЧ и шлифовкой – обеспечивает безотказную наработку втулок более 300 часов.

Видео:Втулки буровых насосов НБ-32 НБ-50 Цилиндровые втулкиСкачать

Биметаллическая цилиндровая втулка бурового насоса (вкладыш)

Особенности:

• износоустойчивость внутренней поверхности втулки;

• твердость рабочей зоны 62. 67 HRC.

• производится методом центробежного литья

Преимущества:

• высокие эксплуатационные свойства ресурс по сравнению с традиционными увеличен в 2-2,5 раза, время наработки от 600 до 800 часов;

• С помощью термической обработки твердость внутренней обшивки достигает 60-67 HRC и имеет высокую износо-коррозионную стойкость.

• использование в буровых насосах различных марок и их модификаций производства российских и зарубежных компаний.

Видео:Епихин АВ. Буровой ЛикБез. Элементы гидравлической части бурового насоса. 2020Скачать

Керамическая цилиндровая втулка бурового насоса (вкладыш)

Особенности:

• не подвержена коррозии

• более гладкая поверхность, что значительно снижает трение и нагрев

• высокая плотность и износоустойчивость внутренней поверхности втулки;

• твердость рабочей зоны 92. 94 HRC.

• За счет набора высоких технических характеристик время наработки 2000 – 3000 часов

• Увеличение межремонтного периода за счет надежности и качества изделий

• Увеличивает срок службы поршней до 2х раз, за счет меньшего сопротивления поверхности• Керамические цилиндры снижают стоимость бурения и трудоемкости

Видео:Сборка гидравлической части бурового насоса НБ-32 НБ-50Скачать

V Международная студенческая научная конференция Студенческий научный форум — 2013

Видео:Втулки буровых насосовСкачать

ПРИЧИНЫ ИЗНОСА И ВАРИАНТ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКОЙ ВТУЛКИ НАСОСА БУРОВОЙ УСТАНОВКИ

В связи с вышесказанным актуальным становится вопрос восстановления втулок, рабочий ресурс которых подошел к концу. Разработке технологии восстановления внутреннего диаметра втулок должен предшествовать всесторонний анализ структуры и свойств материала, технологии их изготовления, причин разрушения поверхности трения и др.

Для изучения природы разрушения поверхностного слоя втулок нам был предоставлен образец, вырезанный из верхней (рабочей) половины втулки и составляющий 1/8 часть его диаметра (рис. 1).

Рис 1 – Внешний вид внутренней поверхности цилиндрической втулки с характерными дефектами

Представленный нам образец был условно поделен на 15 зон равного размера. Все зоны имеют одинаковые дефекты в виде часто чередующихся (через 2-3 мм) продольных клиновидных бороздок. Среднее значение глубины и ширины бороздок 0,2-0,3 мм. Шероховатость поверхности в каждой зоне различная.

В зонах 2 и 7 присутствуют участки отслоения и растрескивания поверхностного слоя металла на 0,9 – 1,1 мм, а также продольные трещины.

Для исследования макро- и микроструктуры из зоны 7 в продольном и поперечном направлении с помощью установки водоабразивного раскроя «waterjet» были вырезаны образцы (рис. 2) и подготовлены шлифы.

Рис 2-Внешний вид образцов после абразивного водоструйного раскроя в продольном (а) и поперечном (б) сечении образца

Читайте также: Подшипник цилиндра подъема стрелы кс 55713

Как видно из рис. 2 внутренняя поверхность образцов имеет цвет резко отличающуюся от подложки. Величина прослойки с внутренней стороны образца не одинакова по толщине и составляет 1,5-2 мм. Ярко выраженной границы между двумя слоями не наблюдается, что дает основание утверждать отсутствие биметаллической конструкции втулки, т.е. это явление характеризует поверхностную закалку детали. Это обстоятельство также подтверждается разной травимостью слоев образца.

С помощью спектрального анализа и уточнения структуры образцов была установлена марка материала втулки – сталь У8,. Мартенситная структура закаленного слоя внутренней поверхности втулки свидетельствует о технологии ТО, характерной чертой которой является быстрый нагрев деталей до температуры аустенитного распада и резкое их охлаждение до температуры мартенситного превращения. Кроме того измерениями твердости внешней и внутренней поверхности втулок было установлено 3-х кратное ее превышение на последней и соответственно составила 219-220 НВ и 660-690 НВ. Это свойственно поверхностному нагреву ТВЧ со спрейерной закалкой. При такой схеме технологического процесса изготовления втулок процесс механической обработки внутренней поверхности производится после проведения закалки и последующего отпуска 120-160 ˚С. В ходе отпуска исправляется лишь структура, а не форма детали, этим и объясняется колебание толщины закаленного внутреннего слоя (т.е. из-за кривизны детали поверхностный слой режущим инструментом снимался неравномерно), и также неравномерно распределились напряжения в поверхности деталей (шлифовочные напряжения). Вероятно производитель, рассчитывая на естественную релаксацию напряжений не провел отпуск детали после механической обработки. Это обстоятельство объясняет механизм очагового разрушения и выкрашивая некоторых зон внутренней поверхности втулки, которые никак нельзя отнести к дефектам ТО. На рис. 3 видно отслоение металла в поперечном образце по причине наличия в нем остаточных шлифовочных напряжений.

Рис 3 – Вид отслоения поверхности образца х300

В случае отсутствия целесообразности восстановления внутренней поверхности втулки до номинального перед установкой в нее цилиндра с целью снятия шлифовочных напряжений необходимо провести отпуск при температуре 160-180˚С в течение 1-3 ч.

В варианте восстановления втулок предусмотреть последующий после механической обработки отпуск, либо использовать технологию и оборудование БУФО (безабразивная ультразвуковая финишная обработка металлов).

Видео:Установка втулок и штоков в гидравлический блок бурового насоса НБ-32 (НБ-50)Скачать

Большая Энциклопедия Нефти и Газа

Видео:Епихин А. Буровой Ликбез. Пневмокомпенсатор бурового насоса. 2020Скачать

Цилиндровая втулка — буровой насос

Цилиндровая втулка буровых насосов является одной из наиболее ответственных сменных деталей насоса. [2]

Количество промывочной жидкости регулируют сменой цилиндровых втулок бурового насоса . [3]

Каким способом следует удалять извлеченную до середины цилиндровую втулку бурового насоса . [4]

При выборе диаметра цилиндровых втулок насоса значение О подбирают, ориентируясь на вынос шлама, а диаметры цилиндровых втулок бурового насоса окончательно выбирают из справочных таблиц. [5]

Ориентируясь на определенное из условий очистки забоя и выноса шлама значение Q, следует по табл. 6.2 подобрать диаметры цилиндровых втулок бурового насоса . [6]

В последние годы получил широкое распространение процесс борирования углеродистых конструкционных сталей, а также легированных сталей ферритного и аустенитного классов. Борированию подвергают цилиндровые втулки буровых насосов , работающих в условиях абразивно-жидкостного износа, диски пяты турбобура из стали 45, штоки буровых насосов и др. Независимо от метода диффузионного борирования ( твердого, электролизного, газового или вакуумного) условный предел коррозионной усталости среднеуглеродистой стали увеличивается примерно вдвое при толщине диффузионного слоя 0 1 — 0 2 мм. [7]

В последние годы получил широкое распространение процесс борировапия углеродистых конструкционных сталей, а также легированных сталей ферритного и аустенитного классов. Борированию подвергают цилиндровые втулки буровых насосов , работающих в условиях абразивно-жидкостного износа, диски пяты турбобура из стали 45, штоки буровых насосов и др. Независимо от метода диффузионного борирования ( твердого, электролизного, газового или вакуумного) условный предел коррозионной усталости среднеуглеродистой стали увеличивается примерно вдвое при толщине диффузионного слоя 0 1 — 0 2 мм. [8]

Читайте также: Как посчитать высоту цилиндра зная диаметр

Буровые установки работают в большинстве случаев вдали от заводов-изготовителей оборудования и запасных частей, а отсутствие этих элементов может привести к длительным остановкам бурения. Например, отсутствие запасных клапанов, поршней или цилиндровых втулок буровых насосов или сальников вертлюга может не только привести к простою, но и вызвать осложнения в стволе скважины и аварии. Поэтому, естественно, на буровой должен быть достаточный запас быстроизнашивающихся элементов, но надо иметь в виду, что сверхнормативный запас ведет к непроизводительным материальным затратам. Поэтому на буровых предприятиях должен быть организован постоянный анализ опыта эксплуатации и технического обслуживания оборудования с тем, чтобы исключить излишние запасы, но в то же время обеспечить бесперебойное ведение работ. [9]

Обработка деталей под ремонтные размеры преследует цель восстановить качество сопряжения в кинематических цепях типа вал-втулка, цилиндр-поршень и др. Для этого у одной из изношенных деталей сопряжения, обычно более трудоемкой в изготовлении, удаляют неравномерный износ с рабочей поверхности, а сопряженную деталь заменяют новой или заранее отремонтированной с измененным ( ремонтным) размером. Применяют стандартные и свободные ремонтные размеры. Стандарные ремонтные размеры устанавливают заблаговременно, определяют их количество и численные значения. Под эти размеры выпускаются комплекты запасных частей. Такое решение используется, например, для пары плунжер-цилиндр скважинных штанговых насосов, для пары поршень — цилиндровая втулка буровых насосов . Свободные ремонтные размеры применяют для конкретных условий и такой способ исключает взаимозаменяемость деталей. [10]

В качестве рабочего органа используются цилиндрические или конические ролики и шарики. Раскатники могут быть одноролико-выми и многороликовыми, однорядными и многорядными. Глубина наклепа, величина остаточных напряжений и шероховатость поверхности зависят от тех же технологических факторов, которые действуют и при накатывании. Относительная скорость раскатывания обычно колеблется в пределах 20 — 150 м / мин, величина подачи 0 1 — 2 7 мм / об, число проходов не превышает двух. В результате раскатывания чистота поверхности повышается за один проход на 2 — 3 класса. Раскатывание широко применяют при поверхностном упрочнении цилиндровых втулок буровых насосов . [12]

Видео:Блок цилиндров бурового насоса НБ-32 НБ-50 НБ32.02.101Скачать

Втулки цилиндрические биметаллические для буровых насосов

Видео:Шестеренный насос - устройство, принцип работы, применениеСкачать

Описание

Втулки цилиндрические биметаллические изготавливаются по последним передовым технологиям методом центробежного литья. Разработанный высокотехнологичный процесс позволяет получить рабочую поверхность втулок с высокими техническими показателями, благодаря объёмному легированию изделия. При производстве втулок для легирования используется молибден, никель, хром. Специальная многочасовая закалка и высокое содержание легирующих компонентов на рабочем слое, позволяет получить изделия с ресурсом от 600 до 800 часов. Это превышает как минимум в 2 раза гарантированный ресурс втулок, изготовленных по стандартной технологии из стали марки Сталь 70.

Основной процесс изготовления биметаллических втулок

Изготовление биметаллических втулок происходит методом центробежного литья, при создании определённых условий, на будущей рабочей поверхности создаётся высокое содержание легирующих, твёрдосплавных компонентов. В итоге, твёрдость рабочей поверхности возрастает до 65-70 НКС, что и определяет повышенное время эксплуатации. Так как биметаллические втулки при производстве изготавливают не полностью из дорогого сплава, их стоимость незначительно увеличивается. Процесс литья происходит в монолитном режиме, втулки биметаллические имеют высокую плотность и отсутствие швов. Центробежное литьё позволяет получить изделие высокого качества и снижает возможные производственные дефекты до минимума. Дополнительная ТВЧ-закалка нормализует биметаллические трубки, снимает напряжение и улучшает их эксплуатационные качества, увеличивает твёрдость.

Читайте также: Что называют порядком работы цилиндров двигателя

Преимущества втулок биметаллических

Если сравнивать биметаллическую втулку с стандартной, то её ресурс увеличен до 2-х, 3-х раз. Это обоснованно высокой твёрдостью внутренней рабочей поверхности биметаллических трубок, изготавливаемых для буровых насосов. Так же есть возможность повторного использования втулки биметаллической, которая уже выработала свой гарантированный ресурс. Для этого втулку просто подвергают токарной обработке, в итоге, незначительно увеличивая внутренний рабочий диаметр, её можно использоваться повторно. То есть, в итоге цилиндровая биметаллическая втулка может иметь общий срок эксплуатации до 3-х, 4-х раз выше, чем стандартные, однокомпонентные втулки.

Перечень биметаллических втулок к различным моделям буровых насосов

Видео:Буровой насос НБ-4. Ремонт бурового насоса. Буровой насос. #буровойнасос #ремонт #насоснб4 #бурениеСкачать

Втулки для бурового насоса

Втулки для бурового насоса, казалось бы, незаметные детали большого механизма, однако их верный выбор на 70% снижает риск выхода из строя всего оборудования. Ведь именно они отвечают за то, при какой скорости подачи и показателе давления будет подаваться промывочная жидкость. Поэтому именно к выбору втулок для бурового насоса стоит подойти со всей ответственностью.

Первый аспект. Основной материал, из которого сделана втулка для бурового насоса. На сегодня используется три вида втулок:

- Из обычного металла,

- Биметаллические,

- Биметаллические с керамикой.

Первый тип постепенно исчезает, так как его использование становится совершенно невыгодно: да, сами втулки достаточно недорогие, однако после пары-тройки проведенных работ они больше непригодны. А для обеспечения работы одного устройства необходимо от трех до шести втулок.

Второй тип – биметаллические втулки для бурового насоса, они являются самыми распространенными, так как при средней цене обладают достаточной прочностью и долговечностью. Такие втулки в большинстве случаев имеют внутреннюю и внешнюю оболочку: внешняя оболочка должна обладать высокой устойчивостью к растяжению, и большинством фирм производит их методом центробежного литья. Внутренняя оболочка должна обладать высокой износостойкостью, твердостью и коррозийной устойчивостью, так как именно внутри втулки проходит основная работа. Внутренняя часть чаще всего изготавливается их сплавов различных металлов. Биметаллическая втулка для бурового насоса, изготовленная из качественных материалов, способна выдержать до 800 часов работы.

Третий тип, самый дорогой, это биметаллическая втулка с керамикой. Такой вид втулок целесообразно использовать только в случае, если все работы необходимо провести в сложных геологических и климатических условиях и при бурении очень глубоких скважин. Такая втулка может работать до 4000 часов. Производятся они из кованой стали, а внутренняя часть состоит из керамических вкладышей, которые и обеспечивают износостойкость таких инструментов. К тому же, при износе таких втулок, некоторое время можно просто выравнивать внешнюю часть на станке и использовать дальше.

Важно помнить, что для каждого бурового насоса необходимы втулки своего диаметра. В большинстве случаев производители бурового оборудования производят и запчасти для нее.

Не забывайте, что при выезде на объект работ всегда не будет лишним брать запас втулок. Так как в случае износа или поломки втулки останавливается вся работа, что может привести к убыткам.

Чтобы задать вопрос или сделать заявку,

нажмите на кнопку ниже:

🎬 Видео

Блок цилиндров бурового насоса НБ-32 НБ-50 НБ32.02.101Скачать

Втулки (гильзы) буровых насосов НБ-32 НБ-50 НБ-125 ИЖ 9МГрСкачать

Насос буровой НБ 125Скачать

Как работает торцевое уплотнение? / Центробежный насосСкачать

Токарная обработка тарели клапана К2А (К2А.01.00.000) для буровых насосов НБ-32 НБ-50Скачать

Производство гидроблока бурового насоса НБ-32 (НБ-50)Скачать

Епихин А. Буровой Ликбез. ДЗУ - дроссельно-запорное устройство. 2020Скачать

Линейка буровых насосов. Аналог НБ 4, младший собрат и JET 400.Скачать

Ремонт и обслуживание бурового насоса. #бурение #ремонтбуровогонасоса #ремонттакойремонт.Скачать

Буровой насос F-1600Скачать

Цилиндровая втулка для буровых насосов (хромирование)

Цилиндровая втулка для буровых насосов (хромирование)