Данные рекомендации относительно установки гильз цилиндров помогут обеспечить правильную замену и последующую надежную работу цилиндропоршневой группы.

В течение нескольких лет проводился сбор информации о надежности работы деталей, ЦПГ и причинах отказов, связанных с монтажом гильз цилиндров в блоке двигателя. В результате анализа этой информации установлено, что наиболее часто в двигателях ММЗ всех модификаций встречаются случаи обрывов буртов гильз при сборке двигателей или в начальной стадии их эксплуатации.

Основными причинами данных отказов является несоблюдение требований технической документации на сборку двигателя, а также несоответствующее техническое состояние двигателя (а именно блока цилиндров), при котором гильзы надлежащего качества не могут гарантировать работоспособность!

Видео:Замер выступания поршня над плоскостью блока MERCEDES OM601.Скачать

1. Подготовка блока

1.1 Тщательно очистить посадочные места в блоке перед установкой гильзы (поверхности должны быть чистыми, абсолютно гладкими и без коррозии). Требуемая степень очистки – когда на поверхностях не остаётся видимых следов загрязнений.

Из-за вероятности повреждения нельзя применять твёрдые инструменты (скребки, фрезы и т.п.) для очистки посадочных поверхностей.

1.2 Нутромером измерить диаметры верхнего и нижнего посадочных мест гильзы в блоке.

- ММЗ:

- верхний поясок — 126,0+0,086 мм

- нижний поясок — 125,0+0,043 мм

- ЗИЛ:

- верхний поясок — 125+0,063 мм

- нижний поясок — 122+0,063 мм

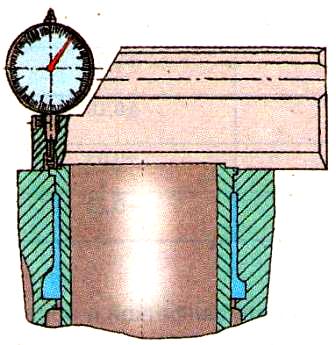

1.3 Индикатором измерить глубину проточки под гильзу.

1.4 Измерение плоскостности поверхностей блока цилиндров и головки блока цилиндров.

ММЗ: В соответствии с технической документацией, новые блок и головка цилиндров должны иметь неплоскостность не более 0,05 и 0,08 мм соответственно. В процессе эксплуатации возможно коробление поверхностей указанных деталей. Допустимо без исправления общее коробление до 0,15 мм, если местное коробление на любом участке поверхности 100 х 100 мм не превышает 0,03 мм.

ЗИЛ: Головка не должна превышать 0,15 мм по всей длине и 0,03 мм по длине 50 мм.

Видео:Выход поршня из блока цилиндров дизельного двигателяСкачать

2. Проверка с гильзой

2.1 Гильзу необходимо предварительно установить в блок без резиновых уплотнительных колец. Гильза должна вставляться легко без заклинивания. Вставленная гильза должна поворачиваться от руки.

Качание гильзы в посадочном месте недопустимо.

2.2 Измерить величину выступания гильзы над поверхностью блока цилиндров (ММЗ – 0,05-0,11 мм, ЗИЛ – 0,027-0,100 мм), сборка двигателя с несоответствующим выступанием гильз недопустима.

При ненадлежащей величине выступания не будет обеспече- но обжатие прокладки и фиксации гильзы в блоке. Следстви- ем этого будет нарушение герметичности прокладки головки блока или разрушение гильзы (отрыв бурта).

Видео:Измерение выступа поршня - Motorservice GroupСкачать

3. Установка гильзы

3.1 Установить блок на стенд для сборки двигателя.

3.2 Продуть все поверхности сжатым воздухом.

3.3 Заходная фаска на нижнем посадочном поясе в блоке должна быть чистой, гладкой, без забоин. Перед установкой гильз заходные фаски гильз и блока необходимо смазать.

Недопустимо смазывать герметиком или консистентной смазкой опорную поверхность для бурта гильзы в блоке.

3.4 Установить уплотнительные кольца на гильзу, либо в канавки блока и/или гильзы. Установку уплотнительных колец производить в соответствии с руководством по ремонту двигателя.

Недопустимо смазывать герметиком или консистентной смазкой канавки для уплотнительных колец в блоке и на гильзе.

3.5 Смазать уплотнительные кольца моторным маслом.

3.6 Ещё раз измерить выступание гильзы над поверхностью блока после установки гильзы прижав её соответствующим приспособлением.

- ММЗ: 0,05-0,11 мм

- ЗИЛ: 0,027-0,100 мм

Видео:Выступание поршней — величина связанная со степенью сжатияСкачать

4. Затяжка болтов

При усилии затяжки более 210 Нм происходит деформация гильзы в районе бурта.

Последовательность затяжки болтов крепления головок блока цилиндров Д-260

Последовательность затяжки болтов крепления головок блока цилиндров Д-240, Д-245

Последовательность затяжки болтов крепления головок блока цилиндров Д-65

Изготовитель: АО «Костромской завод автокомпонентов», 156001, РОССИЯ, г. Кострома, ул. Московская, 105

Техническая поддержка:

+7 (4942) 628-477; tech@motordetal.ru

Горячая линия:

Россия — 8-800-3333-700

Система менеджмента качества сертифицирована в DQS по ISO 9001

Система экологического менеджмента сертифицирована в DQS по ISO 14001

Видео:СВЕРЛИМ НОВЫЕ ПОРШНИ! (выравниваем массу) #д245 #3309 #мтз #своимируками #валдай #ремонтдвигателяСкачать

Проблемы с двигателем д-245 (Бычок)

avtilenn, 31 марта 2017, 19:18, #2539

Измерял плоскость ГБЦ, блока и выступы гильз относительно блока. Циферки были в допуске по книге. Измерения поводил обычной металлической линейкой длинной 700мм толщиной 1.5мм и набором щупов. Тянул с правильным усилием. Линейкой мог не точно измерить(она играет-болтается) В понедельник товарищ должен штангель 600мм взять с работы, думаю получится более точно измерить. Длину болтов и глубину резьбовых отверстий измерял, запас 10мм. Кольца форопластовые ориентировал замками к ТНВД. Гильзы не прижимал, в этот раз учту, спасибо. Металл до блеска всегда чищу. Сегодня при осмотре головки после очистки обнаружил маленькие краторы в районе прогара(фото прикреплю ниже) Отвез головку в фирму механика там промерили голову , сказали все в допуске, спросили зачем снимал голову, рассказал, подумали, сказали давай шлифанем раз такое дело. Оставил,сказали в понедельник-вторник будет готова, ценник 1520р. В магазине много разных прокладок гбц 200р 300р 450р и вроде как оригинал 711р(с овальным отверстием под масляный канал) и евро 3 металлическая 3350р Какую брать посоветуйте завтра поеду закупаться. Ну и фото кратеров и след от прогара на гбц:

Читайте также: Признаки поломки рабочего цилиндра сцепления

узнай сколько сняли и сколько была неровность гбц

ЗИЛ 5301 Бычок АФ-4741

Fiat Doblo Бензин 1.4 8 клап

В общем сегодня я еще раз перемерил плоскость блока и выступание гильз

1,3,4 гильза выступание 0.05 а вторая где дуло прокладку 0.03. Плоскость блока прошел 0.05 щупом вместо бруска использовал штангу от штангенциркуля на 350мм.

Купил металлическую прокладку(слой металла-алюминий-металл)

Обожмется или разбирать мотор и везти на шлифовку блок и посадочное гильз?

Сегодня прислали смс-головка готова, завтра поеду забирать отпишусь сколько сняли.

Сегодня осматривал фторопластовые кольца и как будто прогары на них начинались фото прикреплю.

Еще наружний край у второй гильзы погрызанный какой то. Фото прикреплю.

Проверил угол опережения впрыска, уровень в моментоскопе начинает подниматься когда 1 поршню до вмт 0.9-1 см это нормально?

Фиксатор у меня в нижней части заднего листа(вернее отверстие от него исппользовал сверло на 11мм ) но это как я понял вмт двигателя фиксатор опережения впрыска так и не обнаружил(стемнело уже завтра продолжу поиски)он на д 245.9 е2 вобще присутствует?

Снял тнвд заменил прокладку передней плиты тнвд, есть смысл отвезти тнвд вместе с форсунками на диагностику? (звонил на авторемонтный завод(Люберцы) узнавал по топливной: сказали 400руб за регулировку 1 форсунки а тнвд от 4600 Это нормальная цена?

Видео:Выступ гильзы над блоком цилиндровСкачать

Гильзы цилиндров Д-245 установка

Гильзы цилиндров и посадочные поверхности блока цилиндров под гильзы следует протереть салфеткой и продуть сжатым воздухом

Установить гильзы цилиндров в блок дизеля

Выступание буртов гильз цилиндров над плоскостью блока при прижатии гильзы усилием 9±0,1 кН должно быть 0,05. 0,11 мм.

Перед установкой в блок резиновые уплотнительные кольца и заходную часть гильзы надо смазать моторным маслом М10Г2 ГОСТ 8583-78.

При установке гильз цилиндров в блок срезание резиновых уплотнительных колец не допускается.

После установки гильз цилиндров и затяжки болтов (гаек) крепления технологических головок блок надо проверить на герметичность водой под давлением 0,6 МПа в течение 1 мин. Течь воды и каплеобразование не допускаются.

Некруглость внутренней поверхности гильз цилиндров после установки их в блок и затяжки болтов технологической головки не должно превышать 0,04 мм на длине 100 мм от нижнего торца гильзы и 15 мм — от верхнего. Максимальное усилие запрессовки гильз — не более 3000 Н.

Распределительный вал с шестерней должен быть установлен с учетом максимального осевого перемещения — не более 0,25 мм.

Прокладку головки блока надо установить широкой стороной окантовки к блоку.

Гильзы цилиндров по внутреннему диаметру и поршни по наружному диаметру юбки сортируются на три размерные группы.

Обозначение групп (Б, С, М) нанесено на верхнем бурте гильзы и на днище поршня.

Размеры внутренней поверхности гильзы по размерным группам приведены в таблице.

Размерные группы поршней и гильз цилиндров.

Видео:Измерение выступа поршней над блоком.Подбор прокладки ГБЦ.Капремонт двигателя 1.6D. Часть 5.Скачать

ЗИЛ-5301. Требования к деталям и узлам дизеля Д-245

Блок цилиндров является основой корпусной деталью дизеля и представляет собой жесткую чугунную отливку.

В вертикальных расточках блока установлены четыре съемные гильзы, изготовленные из специального чугуна.

Гильза устанавливается в блок цилиндров по двум центрирующим поясам: верхнему и нижнему.

В верхнем поясе гильза закрепляется буртом, в нижнем поясе уплотняется двумя резиновыми кольцами, размещенными в канавках блока цилиндров.

Гильзы по внутреннему диаметру сортируются на три размерные группы: большая (Б), средняя (С) и малая (М). Маркировка группы наносится на торце бурта гильзы. На дизеле устанавливаются гильзы одной размерной группы.

Схема измерения внутреннего диаметра гильзы цилиндров показана на рис. 2.

Между стенками блока цилиндров и гильзами циркулирует охлаждающая жидкость.

Торцовые стенки и поперечные перегородки блока цилиндров в нижней части имеют приливы, предназначенные для образования верхних опор коленчатого вала. На эти приливы установлены крышки, которые служат нижними опорами коленчатого вала. Приливы вместе с крышками образуют постели для коренных подшипников.

Постели под вкладыши коренных подшипников расточены совместно в сборе с крышками коренных подшипников, поэтому менять крышки местами нельзя. Блок цилиндров имеет продольный канал, от которого по поперечным каналам масло поступает к коренным подшипникам коленчатого вала и подшипникам распределительного вала.

Блок цилиндров во второй и четвертой верхних опорах коленчатого вала имеет форсунки, которые служат для охлаждения поршней струей масла.

На наружных поверхностях блока цилиндров имеются обработанные привалочные плоскости для крепления центробежного масляного фильтра, жидкостного насоса, фильтра тонкой очистки топлива, маслоналивной горловины

Отклонение от плоскостности верхней поверхности блока цилиндров не должно превышать 0,15 мм (для нового блока — 0,05 мм).

Диаметр отверстий в блоке цилиндров под вкладыши коренных подшипников при затяжке болтов крепления крышек с моментом 190…210 Нм должен быть 81+0022 мм.

При износе поверхностей коренных опор до диаметра более 81,03 мм рекомендуется восстановление под увеличенный по наружному диаметру размер вкладыша. Переворачивание и перестановка крышек коренных подшипников не допускаются.

Шероховатость поверхностей отверстий под вкладыши коренных подшипников должна быть Ra≤0,63 мкм.

Разность значений глубины расточек под бурт гильзы цилиндров не должна превышать 0,04 мм.

Отверстия масляных каналов должны быть очищены от грязи.

Полость блока цилиндров, омываемая охлаждающей жидкостью, и масляные каналы должны быть проверены на герметичность по водой под давлением не менее 0,4 МПа в течение 1 мин. Покрытие необработанных поверхностей надо производить грунтовкой.

Читайте также: Урок презентация решение задач по теме цилиндр

При запрессовке передней, средних и задней втулок распределительного вала масляные отверстия во втулке и блоке должны совпадать. Задняя втулка распределительного вала должна быть запрессована в блок на глубину 7 мм относительно задней плоскости, а передняя — заподлицо с передней плоскостью блока. Запрессовку втулок надо производить с помощью комплекта специальных оправок (рис. 3).

Отклонение от плоскостности привалочной поверхности масляного картера не должно превышать 0,25 мм.

При испытании масляного картера жидкостью под давлением не менее 0,1 МПа течь или появление капель по всей поверхности не допускается.

Отклонение от плоскостности поверхностей «А» и (рис. 4) передней опоры дизеля не должно превышать 0,1 мм.

Отклонение от параллельности поверхностей «Б» относительно поверхности «А» не должно превышать 0,2 мм на длине 100 мм.

Поверхности «Б» должны лежать в одной плоскости; допускаемое Расклепанная часть ограничителя не должна выступать над плоскостью плиты амортизатора более чем на 0,5 мм.

Резина амортизатора не должна иметь трещин и надрывов.

При сжатии амортизатора с усилием 2 кН деформация его по высоте должна быть 2,5±0,5 мм.

Монтажные сопряжения корпусных деталей

Блок цилиндров (нижний посадочный поясок под гильзу)

Блок цилиндров (верхний посадочный поясок под гильзу)

Блок цилиндров (глубина гнезда под бурт гильзы)

Втулка (распределительного вала)

Втулка (распределительного вала)

Крышка коренного подшипника

Крышка 3-го коренного подшипника

Основными деталями кривошипно-шатунного механизма являются: коленчатый вал 5, поршни 11 с поршневыми кольцами и пальцами, шатуны 8, коренные и шатунные подшипники, маховик 15.

Коленчатый вал — стальной, имеет пять коренных и четыре шатунные шейки. В шатунных шейках коленчатого вала имеются полости для дополнительной центробежной очистки масла. Полости шеек закрыты резьбовыми заглушками.

Осевое усилие коленчатого вала воспринимается четырьмя полукольцами 14 из алюминиевого сплава, установленными в расточках блока цилиндров и крышки пятого коренного подшипника. Для уменьшения нагрузок на подшипники от сил инерции на первой, четвертой, пятой и восьмой щеках коленчатого вала устанавливаются противовесы 7. Впереди и сзади коленчатый вал уплотняется манжетами.

На передний конец вала устанавливаются шестерня 4 привода газораспределения, шестерня З привода масляного насоса, шкив 2 привода жидкостного насоса и генератора. На задний фланец вала крепится маховик 15.

Коленчатый вал может изготавливаться и устанавливаться на дизель двух производственных размеров (номиналов). Коленчатый вал, шатунные или коренные шейки которого изготовлены по размеру второго номинала, имеет на первой щеке дополнительную маркировку.

Определение биения шеек коленчатого вала и замер их диаметра показан на рис. 2 и 3.

Поршень изготавливается из алюминиевого сплава. В днище поршня находится камера сгорания. В верхней части поршень имеет четыре канавки ( С 1999г. на дизель могут быть установлены поршни с тремя канавками под кольца, то есть с двумя компрессионными кольцами ) — в первые три устанавливаются компрессионные кольца, в четвертую — маслосъемное кольцо.

Поршень под верхнее компрессионное кольцо трапецеидальной формы имеет вставку из специального чугуна. В бобышках поршня расточены отверстия под поршневой палец.

Поршни по наружному диаметру юбки сортируются на три размерные группы (Б, С, М). Маркировка группы наносится на днище поршня. При установке на дизель гильзы и поршни должны быть одной размерной группы.

Поршневые кольца изготовлены из чугуна. Верхнее компрессионное кольцо выполнено из высокопрочного чугуна, хромированное, в сечении имеет форму равнобокой трапеции и устанавливается в канавке любой стороной. Второе и третье компрессионные кольца — конусные, на торцовой поверхности у замка имеют маркировку верх. Маслосъемное кольцо коробчатого типа со спиральным стальным расширителем.

Поршневой палец — полый, изготовлен из хромоникелевой стали. Осевое перемещение пальца в бобышках поршня ограничивается стопорными кольцами.

Шатун — стальной, двутаврового сечения. В верхнюю головку его запрессована втулка. Для смазки поршневого пальца в верхней головке шатуна и втулке имеются отверстия.

Расточка постели в нижней головке шатуна под вкладыши производится в сборе с крышкой. Поэтому замена крышек шатуна не допускается. Шатун и крышка имеют одинаковые номера, нанесенные на их поверхностях. Кроме того, шатуны имеют весовые группы по массе верхней и нижней головок. Обозначение группы по массе наносится на торцовой поверхности верхней головки шатуна. На дизеле должны быть установлены шатуны одной группы.

Вкладыши коренных и шатунных подшипников коленчатого вала — сталеалюминевые. На дизелях используются вкладыши коренных и шатунных подшипников двух размеров в соответствии с номиналом шеек коленчатого вала. Для ремонта дизеля предусмотрены также четыре ремонтных размера вкладышей.

Маховик изготовлен из чугуна, крепится к фланцу коленчатого вала болтами. На маховик напрессован стальной зубчатый венец.

Поршни одного комплекта на дизеле должны быть одной размерной группы, соответствующей размерной группе гильз цилиндров.

Разность массы поршней одного комплекта не должна превышать 10 г.

Читайте также: Древнегреческий философ предполагавший что земля имеет форму цилиндра парящего

Разность масс шатунов в сборе с поршнями не должна превышать 30 г.

Некруглость и допуск профиля продольного сечения отверстия втулки верхней головки шатуна — 0,005 мм. При запрессовке

втулки должно быть обеспечено ее симметричное расположение относительно средней плоскости шатуна.

После растачивания поверхность отверстия втулки верхней головки не должна иметь рисок и задиров, шероховатость обработанной поверхности должна быть Ra≤0,63 мкм. На верхней поверхности втулки допускается одна спиральная или радиальная риска шириной не более 0,1 мм.

На поверхности шатунного болта трещины и риски не допускаются. Резьба болта должна быть чистой, без забоин и заусенцев.

На поверхности поршневого пальца не должно быть рисок, забоин и трещин.

Разность массы пальцев, устанавливаемых на один дизель, не должна превышать 10 г.

Не смазанный маслом палец должен легко от усилия руки проворачиваться в шатуне, не иметь поперечного качания и не выпадать из шатуна под действием собственной массы (рис. 4).

Вкладыши шатунных подшипников должны быть подобраны в соответствии с размерами шеек коленчатого вала. Вкладыши должны сидеть в постелях шатунов и крышек с натягом от 0,22 до 0,08 мм.

Радиальный зазор (просвет) между поршневым кольцом и контрольным калибром 70-8618- 3515 (рис. 5) для верхнего компрессионного кольца не должен превышать 0,02 мм не более чем на 10 % поверхности и не ближе 20° от замка; а для маслосъемных колец — овальность должна быть в пределах 0,15. 0,65 мм. Зазор в стыке колец должен быть в переделах 0,3…0,6 мм, причем подгонка этого зазора не допускается.

Предел прочности колец при изгибе кольца — не менее 441 Нм.

Коленчатый вал. Правка валов в процессе механической обработки и после закалки ТВЧ не допускается. Допускается правка только после накатки галтелей. Стрела прогиба вала во время правки должна быть не более 1 мм.

При шлифовании шатунных шеек необходимо сохранять первоначальные радиусы кривошипа (62,5±0,04 мм) и галтелей (4+0,3мм).

Шероховатость обработанных поверхностей шатунных и коренных шеек должна соответствовать Ra≤0,32 мкм.

Некруглость и допуск профиля продольного сечения шатунных и коренных шеек —0,01 мм.

Твердость поверхностей шеек после шлифования должна быть не менее 46 HRCэ. Закалка галтелей не допускается.

После перешлифовки на ремонтный размер биение средней коренной шейки относительно крайних не должно превышать 0,07 мм (для нового вала — 0,03 мм).

Отклонение от параллельности образующих поверхностей шатунных шеек относительно оси вала, установленного на крайние коренные шейки, не должно превышать 0,03 мм на длине 100 мм.

Смещение всех шатунных шеек относительно диаметральной плоскости 3-й коренной и 3-й шатунной шеек (развал шеек) после перешлифовки не должно превышать 0,3 мм.

Биение цилиндрической и торцовой поверхностей фланца крепления маховика на крайних точках относительно поверхностей крайних коренных шеек допускается до 0,05 мм (для нового вала — не более 0,03 мм).

Трубки должны быть плотно запрессованы в шатунные шейки коленчатого вала; люфт трубок не допускается. Края развальцованных трубок должны утопать относительно поверхности шеек на 1.3 мм.

Заглушки должны утопать в резьбе не менее чем на 2 мм и быть законтрены.

Шестерня коленчатого вала должна быть напрессована меткой наружу до упора в торец коренной шейки вала.

Коленчатый вал должен быть динамически отбалансирован снятием металла с периферии любых щек. Остаточный дисбаланс — не более 900 г-мм на каждом конце вала. Коленчатый вал в сборе с противовесами надо балансировать динамически. Массу следует корректировать сверлением, в противовесах в радиальном направлении отверстий диаметром 10 мм на глубину не более 25 мм. Остаточный дисбаланс — не более 650 г/мм на каждом конце вала. Коленчатые валы после окончательной обработки необходимо проверить с помощью магнитного дефектоскопа на отсутствие поверхностных дефектов. После проверки валы должны быть размагничены.

Маховик в сборе. Трещины и выкрашивание рабочей поверхности зубьев венца маховика не допускаются.

Уменьшение длины зубьев венца (без длины фаски) допускается до 16 мм (длина зубьев нового венца — 18 мм).

Износ зубьев венца маховика допускается до толщины 3,2 мм, при высоте установки штангензубомера 2,4 мм (толщина зуба нового венца соответствует 4,73 мм).

Венец маховика перед напрессовкой необходимо нагреть до температуры 195. .200°С. Посадочные места маховика и венца не должны иметь забоин и заусенцев. Допускается зазор в сопряжении между торцовой поверхностью венца и маховика не более 0,5мм В одном месте на дуге не более 60°.

Маховик с венцом надо балансировать динамически в сборе с предварительно уравновешенным коленчатым валом путем сверления радиальных отверстий.

Остаточный дисбаланс на каждом конце вала — не более 350 г/мм. После балансировки обезличивание деталей не допускается.

Если необходимо заменить передний подшипник первичного вала коробки передач, то перед снятием маховика с вала его следует выпрессовать с помощью винтового съемника мод. И 803.16.000 (рис. 6,а) или, сняв маховик, выпрессовать подшипник с помощью ударного съемника мод. 2476 (рис. 6,б). Установив захваты на торцы колец подшипника, их раздвигают резьбовым упором 3, а затем, при ударе груза в упор вала 5, выпрессовывают подшипник.

Поверхность маховика, сопряженная с поверхностью ведомого диска сцепления, шлифуется. Шероховатость поверхности должна быть не ниже Ra≤1,0.

💥 Видео

Выступание поршней в дизеле — важная величина!Скачать

Торцовка поршней, проточка циковок под клапана.ДВС 602980.Скачать

измерение вылета поршней, примерСкачать

Шатуны.Вылет поршней над плоскостью блока цилиндров.Скачать

Торчат Поршни из Блока 4216 Газель СобольСкачать

Как промерять плоскость Блока Цилиндров.Скачать

Торцовка поршняСкачать

Как проверить плоскость блока цилиндров, когда она на первый взгляд идеальнаяСкачать

поршни тдмк. есть нюансы. на заметку.Скачать

Поршневая группа Д-240, Д-245, Д-260 чем отличаются.Скачать

Выступание поршней OM601, подрезка поршней, замеры и итогиСкачать

Выступание поршней — величина связанная со степенью сжатияСкачать

как должны болтаться поршня в цилиндрахСкачать