Видео:Измерение выступа поршня - Motorservice GroupСкачать

Проверка и ремонт деталей блока цилиндров 2.0 Л (D4EA)

1. Проверить зубчатый венец на наличие повреждений и сколов зубьев. При обнаружении дефектов, заменить новым.

2. Проверить техническое состояние болтов крепления маховика, при необходимости заменить новыми.

Осевой зазор коленчатого вала и шатунов

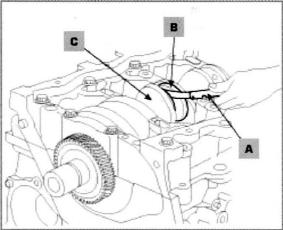

1. Используя набор щупов (А), измерить осевой зазор между шатуном (В] и коленчатым валом (С), как показано на рисунке. Стандартная величина зазора: 0.10 — 0.35 мм. Предельно допустимая величина зазора: 0.40 мм.

2. Если осевой зазор шатуна превышает предельно допустимую норму, необходимо установить новый шатун и повторить измерение. Если зазор, после замены шатуна, не соответствует стандартной величине, необходимо заменить коленчатый вал.

3. Если зазор на много превышает предельно допустимую норму, необходимо заменить детали по мере необходимости.

Зазор в подшипниках коренных опор коленчатого вала

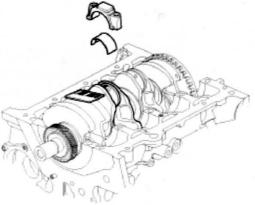

1. Для проверки зазора в коренных опорах коленчатого вала, необходимо снять рамку коренных опор, коленчатый вал и вкладыши подшипников.

2. Промыть все опоры и вкладыши коренных опор.

3. Нарезать несколько отрезков специального пластикового калибра.

4. Положить отрезки пластикового калибра на каждую коренную

опору в блоке цилиндров и рамке коренных опор.

5. Установить вкладыши, коленчатый вал и рамку лестничного типа, затем затянуть болты крепления в определенной последовательности с требуемым моментом затяжки.

Не вращать коленчатый вал.

6. Отвернуть болты крепления и снять рамку коренных опор и вкладыши подшипников. Затем, используя специальную шкалу (прилагается к набору], измерить ширину калибра, которая соответствует определенному зазору. Зазор в подшипниках коренных опор: 0.024 — 0.042 мм.

Ремонтные размеры вкладышей коренных опор

7. Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

8. Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши, на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем.

Зазора в подшипниках шатунных шеек

1. Снять крышки шатунов вместе с вкладышами.

2. Промыть поверхности контакта.

3. Положить отрезок пластикового калибра на шатунную шейку, вдоль оси коленчатого вала.

4. Установить крышку шатуна и затянуть болты крепления с требуемым моментом затяжки.

Не проворачивать коленчатый вал.

5. Отвернуть болты крепления и снятья крышку шатуна и измерить ширину пластикового калибра, котораясоответствуетопределенному зазору. Стандартная величина зазора: 0.024 — 0.042 мм.

6. Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

Ремонтные размеры вкладышей шатунных шеек

7. Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши, на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем.

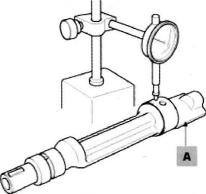

1. Используя специальное оборудование и индикатор часового типа, измерить биение каждой шейки вала. Стандартная величина биения уравновешивающего вала: 0.025 мм.

2. Используя микрометр, измерить наружные диаметры коренных шеек уравновешивающих валов. Стандартная величина диаметра: 19.980 — 19.993 мм (опора №1], 27.99 — 28.01 мм (опора №2), 41.99 — 42.01 мм (опора №3].

3. Используя нутромер, измерить внутренние диаметры опор уравновешивающих валов. Стандартная величина внутренних диаметров: 20.00 — 0.02 мм (опора №1), 28.06 — 28.08 мм (опора №2), 42.06 — 42.08 мм (опора №3).

4. Вычислить зазор между опорами и шейками уравновешивающих валов. Стандартная величина зазора: 0.007 — 0.041 мм (опора №1), 0.050 — 0.090 мм (опора №2], 0.050 — 0.090 мм (опора №3).

Промыть и высушить коренные и шатунные шейки коленчатого вала.

Проверить техническое состояние шеек.

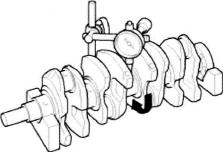

1. Установить коленчатый вал на специальные V-образные блоки.

2. Используя индикатор часового типа и специальное оборудование, измерить биение каждой коренной шейки коленчатого вала. При измерении биения, коленчатый вал необходимо проворачивать на полный оборот. Различие в показаниях биения каждой шейки не должна превышать предельно допустимой величины биения. Стандартная величина биения коленчатого вала: 0.06 мм.

3. Используя микрометр, измерить каждую коренную шейку в двух точках и двух взаимоперпендикулярных плоскостях, как показано на рисунке. Максимально допустимое отклонение от цилиндрической формы коренных шеек коленвала: 0.0035 мм.

4. Измерить конусность каждой коренной и шатунной шейки коленчатого вала. Различие в размерах каждой из шеек коленвала не должно превышать 0.006 мм. Предельно допустимая величина конусности шеек: 0.006 мм.

Читайте также: P0203 обрыв цепи управления форсункой 3 го цилиндра что делать

1. Проверить поршни на наличие повреждений и повышенного износа.

2. Измерить диаметр поршня, используя микрометр, на расстоянии 10 мм от нижней части юбки, в плоскости поперечной оси пальца. Существует три ремонтных размера поршней (А, В, С]. Метка, указывающая на ремонтный размер, нанесена на днище поршня.

Ремонтные размеры поршней и цилиндров блока

Видео:Выступание поршней в дизеле — важная величина!Скачать

Сборка блока цилиндров 2.0 Л (D4EA)

1. Снять крышки шатунов, затем установить специальное приспособление для сжатия поршневых колец. Убедиться в том, что кольца установлены должным образом.

2. Шатунно-поршневуюгруппу необходимо устанавливать метками к приводному ремня ГРМ.

з. Установить поршень в цилиндр

и, нанося легкие удары рукояткой молотка, ввести поршень в цилиндр, как показано на рисунке.

4. Остановиться, после того, как приспособление для сжатия колец высвободится. Проверить правильность расположения шатуна относительно коленчатого вала.

5. Проверить зазор в подшипниках шатунных шеек коленчатого вала.

6. Нанести моторное масло на резьбовую часть болтов крепления. Затем установить крышки шатунов с вкладышами и затянуть болты крепления.

1. Установить масляные форсунки, затянуть болты крепления с моментом затяжки 9. — 13 Н•м.

2. Нанести тонкий слой моторного масла на вкладыши коренных опор коленчатого вала.

3. Установить вкладыши подшипников в блок цилиндров.

4. Удерживать коленчатый вал так, чтобы вторая и третья опоры были направлены вверх.

5. Установить коленчатый вал в блок цилиндров.

6. Установить вкладыши коренных опор в рамку лестничного типа и нанести на их рабочую поверхность моторное масло.

7. Установить рамку коренных опор [С] на блок цилиндров, предварительно нанеся на поверхность ее разъема герметик (omniFIT FD2.0, DREIBOND 5105 or HYLOMAR 3000). Затянуть болты крепления рамки с моментом затяжки 27.5 31.5 Н•м (болты 15 мм (В) и 33.3 — 37.3 Н м (болт 12 мм (А)).

8. Провернуть коленчатый вал по часовой стрелке.

9. Убедиться в том, что коленчатый вал вращается плавно.

10. Установить поршни в сборе с шатунами.

• Нанести моторное масло на вкладыши шатунных шеек.

• Установить вкладыши подшипников в шатуны.

• Установить крышки шатунов и затянуть болты крепления вручную.

• Провернуть коленчатый вал по часовой стрелке, подсоединить шатуны второго и третьего цилиндров. Установить крышки шатунов и затянуть болты крепления вручную.

• Убедиться в том, что крышки шатунов установлены должным образом.

• Нанести моторное масло на резьбовую часть болтов крепления, затем затянуть их с моментом затяжки 25 Н•м + 90°.

11. Используя специальное приспособление (09231-27000), установить уплотнительную манжету коленчатого вала (А), как показано на рисунке.

Перед установкой уплотнительной манжеты, промыть и высушить поверхности контакта. Нанести тонкий слой моторного масла на поверхности контакта.

Видео:Выход поршня из блока цилиндров дизельного двигателяСкачать

Дизельный двигатель D4EA (2,0 л) (дизель 2,0 л)

Рядный, с верхним расположением двух распределительных валов

Отклонение плоскостности привалочной поверхности коллекторов, мм

Высота кулачков распределительного вала, мм

Диаметр шеек распределительного вала, мм

Масляный зазор в подшипнике скольжения распределительного вала, мм

Осевой люфт распределительного вала, мм

Диаметр стержня клапана, мм

Толщина цилиндрической кромки тарелки клапана, мм

Зазор между стержнем и направляющей клапана, мм

Направляющие втулки клапанов

Ширина контактной поверхности седла клапана, мм

Угол рабочей фаски седла клапана

Длина пружины клапана без нагрузки, мм

Длина под нагрузкой 21,25 кг, мм

Отклонение от плоскостности привалочной поверхности головки цилиндров, мм

Ширина канавок для поршневых колец, мм

Увеличенные размеры на. мм

Боковой зазор поршневых колец, мм

— компрессионного кольца N 2

Зазор в замках поршневых колец, мм

Внутренний диаметр отверстия в верхней головке шатуна, мм

Зазор вкладыша шатунного подшипника, мм

Диаметр коренной шейки коленчатого вала, мм

Диаметр шатунной шейки коленчатого вала

Объем без масляного фильтра, д

Зазор между внешним ротором и корп у- сом насоса, мм

Длина пружины предохранительного клапана в свободном состоянии, мм

Давление открытия предохранительного клапана, кРа

Диаметр шейки заднего подшипника, мм

Объем охлаждающей жидкости, л

— температура начала открытия. *С

— температура полного открытия, «С

— давление открытия главного клапана. кРа

-давление открытия вакуумного клапана,кРа

Датчик температуры охлаждающей жидкости

ВЗ или API СН-4 (автомобили без CPF)

— для температур от -20″Сдо -40″С

— для температур от -25’С до -40’С

— для температур для температур

» 1. Применение ограничено климатическими условиями. ‘2. Не рекомендуется при устойчивом движении автомобиля на высокой скорости.

Моменты затяжки резьбовых соединений, Н• м

Опорный кронштейн двигателя

Болты крепл. кожухов зубчатого ремня

Болты крепления шкива коленчатого вала/ гасителя колебаний

Болты крепления крышек подшипников распределительного вала

Болт крепления шкива распредвала

Болты крепления головки цилиндров:

Моменты затяжки резьбовых соединений, Н«м (i

Болты кропления крышки головки цилиндров:

Боты крепления держателей форсунок

Болты крепления опорной плиты вклады шей коренных подшипников коленчатого вала:

Болты креплениий крышек шатунов:

Болты крепления масляного насоса

Болты крепления водяного насоса:

Читайте также: Диаметр тормозного цилиндра ваз 2106

Болты крепления механизма автомагического натяжения зубчатого ремня

Болт крепления впускной трубки системы охлаждении

Болты крепления возвратной трубки масляного радиатора:

Болт крепления направляющей трубки для указателя уровня моторного масла

Резьбовая втулка масляного фильтра

Болты кропления заднего кожуха зубчатого ремня

Болт крепления механизма автоматического натяжения зубчатого ремня

Гайки крепления впускного коллектора

Болты крепления кронштейна турбоком прессора

Видео:Выступание поршней — величина связанная со степенью сжатияСкачать

Блок цилиндров 2.0 Л (D4EA) — снятие и установка

1. Масляный поддон 2. Маслоприемник 3. Маховик 4. Блок цилиндров в сборе

1. Рамка коренных опор коленчатого вала лестничного типа 2. Центральные упорные подшипники 3. Вкладыши подшипников коренных опор 4. Коленчатый вал 5. Диск датчика положения коленчатого вала 6. Задняя уплотнительная манжета коленчатого вала 7. Масляная форсунка [для охлаждения поршней] 8. Блок цилиндров в сборе

1. Компрессионное кольцо №1 2. Компрессионное кольцо №2 3. Маслосъемное кольцо 4. Поршневой палец 5. Стопорное кольцо 6. Поршень 7. Шатун 8. Вкладыш подшипника шатуна 9. Вкладыш подшипника крышки шатуна 10. Блок цилиндров в сборе

1. Снять двигатель в сборе с коробкой передан с автомобиля.

2. Снять приводной ремень ГРМ (см. выше].

3. Снять впускной и выпускной коллектор (см. Глава 6 «Система впуска и выпуска»),

4. Снять головку блока в сборе.

5. Отвернуть болты крепления и снять генератор.

6. Снять щуп измерения моторного масла (А).

7. Снять датчик положения коленчатого вала (СКР) (А) и датчик давления масла(В)

8. Отсоединить патрубки отопителя и охладителя масла в сборе (А), предварительно отсоединив хомуты [В] и отвернув болты крепления (С, D, Е].

9. Отсоединить трубку (А) находящуюся между вакуумным насосом и головкой блока цилиндров.

1. К головке блока цилиндров, 2. К вакуумному насосу

10. Снять нижний кронштейн крепления генератора.

11. Отвернуть болт крепления (А) отпустить хомуты и отсоединить подводящий патрубок системы охлаждения.

12. Отвернуть болты крепления и снять компрессор (А) системы кондиционирования.

13. Отвернуть болт крепления (В) и снять автоматический натяжитель приводного ремня ГРМ (А).

14. Отвернуть болты крепления и снять крышку приводного ремня ГРМ (А).

15. Отвернуть болты крепления и снять водяной насос в сборе (А) вместе с прокладкой (В).

16. Отвернуть болты крепления и снять масляный поддон (А).

Установить лезвие специального инструмента между масляным поддоном и блоком цилиндров. Затем, нанося легкие удары молотком по инструменту, в направлении указанном на рисунке выше, срезать герметик.

После того, как пройдено 2/3 по периметру масляного поддона, извлечь инструмент и снять масляный поддон. Не перемещать специальный инструмент вручную (не используя молоток), это может привести к его поломке.

17. Отвернуть болты крепления и снять маслоприемник, чтобы снять масляный насос в сборе (В).

18. Отвернуть болт крепления (А), затем снять шестерню коленчатого вала (В), как показано на рисунке.

19. Отвернуть болты крепления (А) и снять масляный насос в сборе (В).

20. Извлечь шпонку из хвостовика коленчатого вала (А).

Подбор вкладышей подшипников коренных опор

Расположение штампа, характеризующего внутренние диаметры всех 5 коренных опор коленвала.

Если поверхность штампа сильно загрязнена, то для очистки поверхности запрещается использовать скребки или щетки с металлической щетиной. Поверхность необходимо промыть растворителем.

Размеры коренных опор под коленчатый вал

Расположение меток характеризующих размерность коренных шеек коленчатого вала

1. Код коренных шеек, 2. Код шатунных шеек, 3. 1-я коренная (со стороны шкива), 4.4-я (5-я) шейки (со стороны маховика)

Размеры коренных шеек коленчатого вала

Наружный диаметр коренной шейки, мм

2. Используя идентификационные метки (коды) блока цилиндров и коленчатого вала, подобрать требуемые вкладыши коренных опор.

Подбор вкладышей коренных подшипников коленчатого вала

Подбор вкладышей шатунных подшипников

1. Проверить все шатуны на наличие повреждений. При необходимости заменить новыми. Расположение идентификационной метки на шатуне

Существует несколько ремонтных размеров внутреннего диаметра большей головки шатуна с изменением размера от О и до 0.018 мм с шагом 0.006 мм.

Ремонтные размеры шатунных шеек коленчатого вала нанесены на первом противовесе.

Размеры шатунных шеек коленчатого вала

2. Используя идентификационные метки (коды) шатунов и коленчатого вала, подобрать требуемые вкладыши шатунных подшипников.

Поршни, поршневые пальцы и шатуны

1. Нанести моторное масло на стопорные кольца поршневого пальца и провернуть их в выборках.

Быть осторожным, чтобы не повредить поверхность выборки под стопорное кольцо.

2. Используя отвертку, извлечь стопорные кольца (А) из выборок в поршне. Быть осторожным, чтобы не потерять кольца.

3. Извлечь поршневой палец и отсоединить шатун от поршня.

4. Используя микрометр, измерить диаметр поршневого пальца. Стандартная величина наружного диаметра: 27.995 — 28.000 мм.

Измерения необходимо производить при комнатной температуре.

5. Измерить внутренний диаметр отверстий в поршне под поршневой палец.

6. Вычислить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.015 — 0.030 мм.

7. Вычислить зазор между поршневым пальцем и малой головкой шатуна. Стандартная величина зазора: 0.022-0.039 мм.

8. Установить стопорное кольцо с одной стороны поршня.

9. Перед установкой поршневого пальца, нанести на поверхности контакта поршня, пальца и втулки шатуна моторное масло.

Читайте также: Сколько цилиндров в жигулях

10. Установит поршневой палец [А], как показано на рисунке. Сборку необходимо произвести так, чтобы метки на поршне и шатуне находились с одной стороны.

Убедиться в том, что малая втулка шатуна, поверхность отверстия под палец и поверхность пальца не повреждены. Убедиться в том, что стопорные кольца установлены должным образом.

1. Используя поршень, установить кольцо в цилиндр, как показано на рисунке.

Используя набор щупов, измерить зазор в замке поршневого кольца (В).

• Если зазор в замке поршневого кольца менее, чем стандартная величина, необходимо проверить правильность выбора кольца.

• Если зазор в замке кольца превышает стандартную величину, необходимо проверить внутренний диаметр цилиндров. Также проверить зеркало цилиндра на наличие повышенного износа. Если величина внутрен-

него диаметр цилиндра не соответствует стандартной величине, необходимо произвести расточку блока до следующего ремонтного размера. Стандартная величина зазора в замке поршневых колец: 0.20 0.35 мм [компрессионное №1), 0.40 — 0.50 мм (компрессионное №2], 0.20 — 0.40 мм (маслосъемное].

3. Используя специальное приспособление, снять поршневые кольца.

4. Очистить внутреннюю поверхность выборок под поршневые кольца, используя поломанное кольцо или специальный инструмент. Глубина выборки под поршневые кольца: 1.915 — 1.945 мм (компрессионное кольцо №1), 2.060 — 2.080 мм [компрессионное кольцо №2], 3.020 — 3.040 мм (маслосъемное кольцо).

Стандартная величина зазора (компрессионное кольцо №2): 0.065-0.110 мм.

Не использовать для очистки выборок в поршне под кольца щетку с металлической щетиной.

Если поршень отсоединен от шатуна не устанавливать новые поршневые кольца.

5. Установить поршневые кольца. Размеры поршневых колец:

• Компрессионное№1:толщина — 2.95 — 3.25 мм, высота

• Компрессионное№2:толщина — 3.60 — 3.90 мм, высота

6. Послеустановки новыхпоршневых колец, измерить зазор между выборкой и кольцом, как показано на рисунке.

Стандартная величина зазора (компрессионное кольцо №1): 0.083-0.137 мм.

Стандартная величина зазора (маслосъемное кольцо]: 0.03 0.07 мм.

1. Промыть и высушить поверхность разъема масляного насоса.

2. Установить масляный насос.

• Установить новую уплотнительную манжету коленчатого вала в корпус масляного насоса.

• Нанести герметик равномерным слоем на поверхность разъема корпуса масляного насоса. Марка используемого герметика: L0CTITE5900 или ТВ1217Н.

Герметик необходимо наносить на расстоянии 2.5± 0.5 мм от края корпуса масляного насоса.

Валик герметика необходимо наносить без разрывов. Масляный насос необходимо устанавливать в течение 5 минут после нанесения герметика.

Смазать рабочую поверхность уплотнительной манжеты.

• Совместить зубья шестерни масляного насоса с ведущей шестерней коленчатого вала и установить масляный насос. Затянуть болты крепления с моментом затяжки 19.6 — 26.5 Нм.

Проверить техническое состояние уплотнителей и удалить лишние остатки герметика, после установки масляного насоса.

3. Установить шпонку в хвостовик коленчатого вала.

4. Установить шестерню коленчатого вала (В) и затянуть болт крепления [А] с моментом затяжки 196.1 — 205.9 Н•м.

При установке необходимо совместить установочную метку на шестерне с меткой на блоке.

5. Установить маслоприемник, затянуть болты крепления.

Болт (В) необходимо затянуть в первую очередь (см. Рисунок выше).

6. Промыть и высушить поверхности разъема рамки коренных опор и масляного поддона.

7. Нанести герметик на поверхность разъема рамки коренных опор. Затем установить масляный поддон.

Использовать герметик марки LOCTITE 5900 или ТВ1217Н. Масляный поддон необходимо установить в течение 5 минут после нанесения герметика. Герметик необходимо наносить на расстоянии 3 мм от края.

8. Установить болты крепления масляного поддона и затянуть с моментом затяжки 9.8 — 11.8 Н • м.

После установки масляного насоса и масляного поддона, необходимо снять охладитель масла и залить 50 см 3 моторного масла.

9. Установить водяной насос (А] с новой прокладкой (В). Затянуть болты крепления с моментом затяжки 47.1 — 51.0 Н•м (болт А) и 9.8-11.8 Н м (болт В].

10. Установить заднюю крышку приводного ремня ГРМ.

11. Установить автоматический натяжитель ремня ГРМ (А). Затянуть болты с моментом затяжки 49.0 — 53.9 Н•м [шарнирный болт) и 9.8 — 11.8 Нм (стопорный болт).

12. Установить компрессор системы кондиционирования.

13. Установить подсоединить подводящийпатрубоксистемыохлаждения в сборе (А), затем затянуть болт крепления (В) с моментом затяжки 19.6-26.5 Н•м.

14. Установить возвратный патрубок отопителя и охладителя масла (А) в сборе. Затянуть болты крепления с моментом затяжки: 19.6 — 26.5 Н•м (задний боковой болт и левый боковой болт (С, D)); 7.8 9.8 Н•м (правый боковой болт (Е)).

15. Установить датчик положения коленчатого вала и датчик давления моторного масла. Затянуть с моментом затяжки: 3.9 — 5.9 Н м (датчик положения) и 14.7 — 21.6 Н • м (датчик давления).

16. Установить головку блока цилиндров в сборе.

17. Установить впускной и выпускной коллекторы в сборе.

18. Установить щуп для измерения уровня моторного масла. Затянуть болт крепления моментом затяжки 9.8 — 11.8 Н•м.

Перед установкой щупа, нанести на уплотнительное кольцо щупа моторное масло.

19. Установить приводной ремень ГРМ в сборе.

📹 Видео

Измерение выступа поршней над блоком.Подбор прокладки ГБЦ.Капремонт двигателя 1.6D. Часть 5.Скачать

своими руками ЗАМЕР вылета поршней.подбор прокладки блокаСкачать

Замер выступания поршня над плоскостью блока MERCEDES OM601.Скачать

Шатуны.Вылет поршней над плоскостью блока цилиндров.Скачать

нарезка цековок в поршняхСкачать

измерение вылета поршней, примерСкачать

Выступание поршней OM601, подрезка поршней, замеры и итогиСкачать

Доработка поршнейСкачать

Выступ гильзы над блоком цилиндровСкачать

Люфт поршней вдоль блокаСкачать

Торцовка поршней, проточка циковок под клапана.ДВС 602980.Скачать

Никогда не отмываете нагар с поршняСкачать

Выбор толщины прокладки ГБЦ для дизеляСкачать

поршни тдмк. есть нюансы. на заметку.Скачать

Cummins 2.8 вылет поршняСкачать

ПЕРЕГРЕЛИ ДВИГАТЕЛЬ Opel. КРИВОЙ БЛОК #фрезеровкаСкачать