Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, системе тяг и рычагов, посредством которых осуществляется прижатие тормозных колодок к колесам.

Тормозной цилиндр.

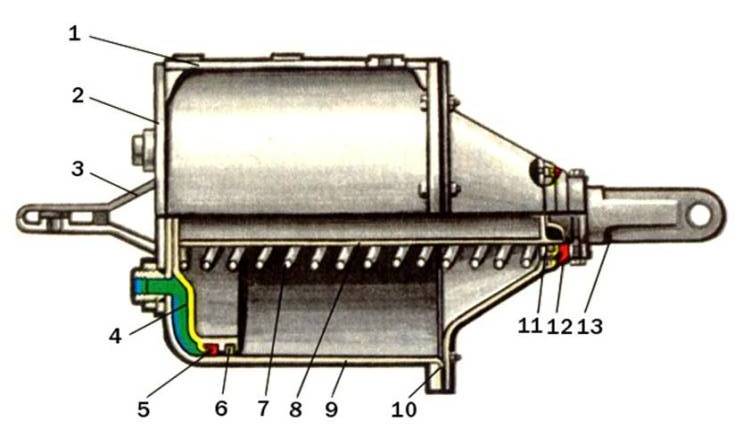

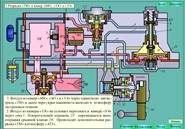

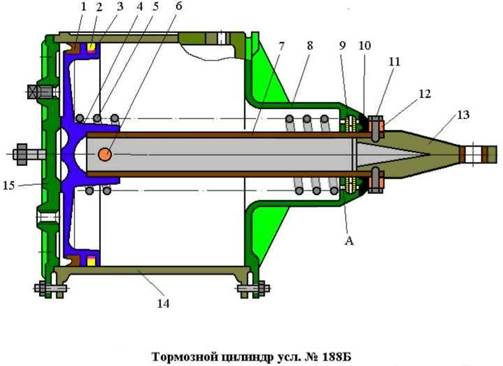

Тормозной цилиндр усл. №188Б диаметром 356 мм (14″) снабжен штоком (6), который жестко связан с поршнем (3) при помощи пальца (1). Резиновая манжета (4) удерживается в канавке поршня за счет своей упругости. Войлочное смазочное кольцо (5) прижимается к поверхности цилиндра распорной пластинчатой пружиной. В горловине передней крышки (7) расположен сетчатый фильтр (8). Резиновая шайба (9)защищает полость горловины от проникновения пыли. Упорное кольцо (10), закрепленное болтами (11), позволяет снимать крышку вместе со штоком, поршнем и пружиной (2).

Тормозной цилиндр усл. №586 диаметром 356 мм (14″) применяется на грузовых вагонах.

Каркас (2) с приваленным кронштейном (1) и кронштейном мертвой точки (3) изготовлены сварными. Корпус цилиндра (9), передняя крышка (10) и поршень (4) – стальные штампованные. Шток (8) жестко связан с поршнем уплотненным резиновой манжетой (5). На поршне установлена пружина (7) и имеется смазочное войлочное кольцо (6). В передней крышке расположен сетчатый фильтр (11) и резиновая шайба (12). Головка (13) соединена со штоком болтами.

Наибольшая величина давления в тормозном цилиндре составляет:

— 3,8-4,2 кгс/см² для пассажирских вагонов;

— 3,8-4,5 кгс/см² для грузовых на груженом режиме;

— не менее 2,8 кгс/см² на среднем режиме;

— 1,4-1,8 кгс/см² на порожнем режиме.

Запасный резервуар.

Запасный резервуар предназначен для содержания запаса сжатого воздуха и применяется на подвижном составе в пневматических тормозных системах.

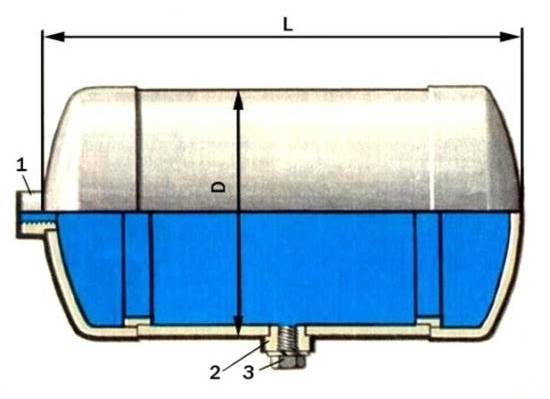

Резервуар имеет в днище штуцер (1) с резьбой диаметром ½ или ¾» для присоединения трубы от воздухораспределителя грузового типа или диаметром 1″ для трубы воздухораспределителя усл. №292-001.

Штуцер (2) с резьбой ½» на цилиндрической части резервуара предназначен для постановки выпускного клапана или спускной пробки — заглушки (3). Объем запасного резервуара выбирают в соответствии с диаметром тормозного цилиндра с таким расчетом, чтобы обеспечить при полном служебном или экстренном торможении давление в тормозном цилиндре не ниже 3,8 кгс/см²

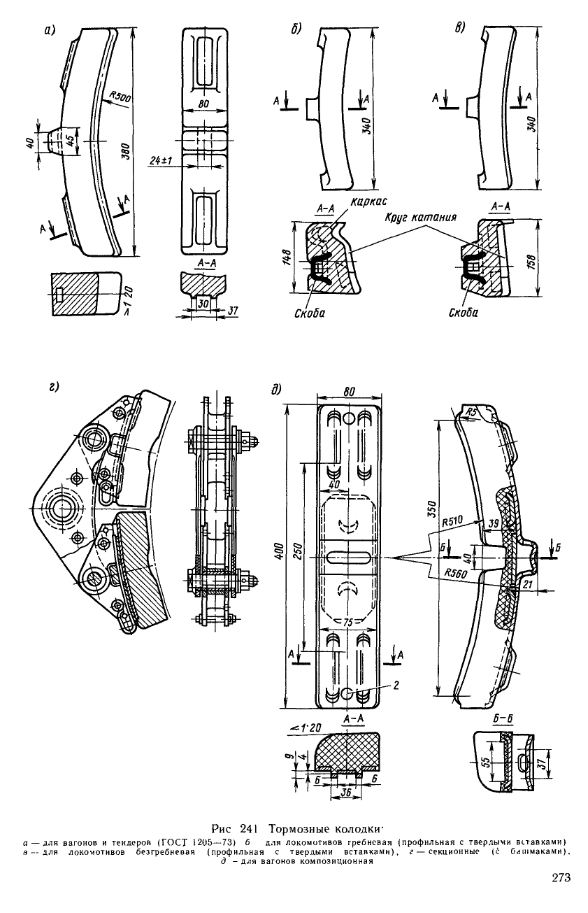

Тормозные колодки.

На подвижном составе железных дорог наиболее распространены следующие конструкции тормозных колодок:

— с креплением к башмаку чекой – на всех грузовых и пассажирских вагонах;

— гребневые и безгребневые – на локомотивах;

— секционные – на электровозах ЧС и тепловозах новой постройки;

— композиционные с чековым креплением – на грузовых и пассажирских вагонах вместо

Размеры чекдля тормозных колодок вагонов должны соответствовать ГОСТ 1203-75, для колодок локомотивов – ГОСТ 6315-74.

Чугунные колодки с определенной твердостью изготовляют из чугуна, обеспечивающего износостойкость и повышенный коэффициент трения.

Композиционные колодки изготавливают из асбокаучукового материала 8-1-66 и 328-303 методом напрессования его на металлический или сетчато-проволочный каркас.

На тыльной стороне колодки выпрессовывают год выпуска и краской наносят штамп номера партии и месяц изготовления.

Химический состав композиционной колодки 8-1-66 (в %): асбест-15; каучук-20;

барид-47,5; сажа-15 и вулканизирующий состав (сера и др.) – 2,5.

Композиционные колодки несмотря на значительные преимущества по сравнению с чугунными, имеют ряд недостатков:

— при скоростях 15км/час и ниже и при малой ступени торможения тормозная сила в 2 раза меньше, чем при чугунных;

— в зимних условиях вследствие малой теплопроводности они подвергаются обледенению, что снижает коэффициент трения и эффективность тормозов может снижаться до 30%;

— температура нагрева колес при торможении по сравнению с чугунными колодками повышается примерно в 1,5 раза.

При несоблюдении правил установки колодок, когда вместо композиционных ставят чугунные и наоборот без изменения размеров плеч горизонтальных рычагов,эффективность действия тормозов уменьшается или увеличивается повреждаемость колесных пар.

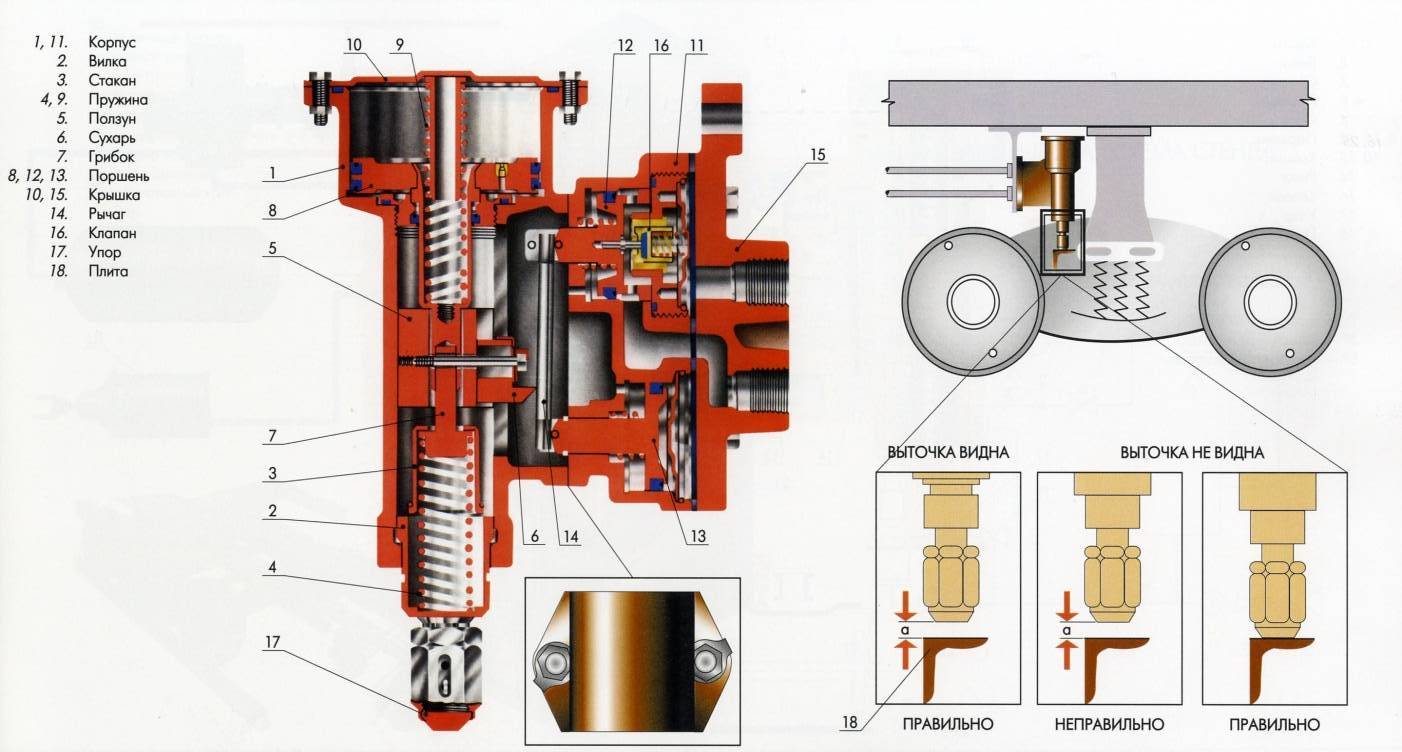

Автоматический регулятор режимов торможения (авторежим) предназначен для регулирования давления воздуха в тормозном цилиндре (ТЦ) в зависимости от загрузки вагона. Он устанавливается на хребтовой балке над одной из тележек, оборудованной опорной балочкой, для измерения прогиба рессорного подвешивания и сообщается с воздухораспределителем и тормозными цилиндрами.

Авторежим № 265А-1 для грузовых вагонов состоит из двух основных частей: демпферной (измерительной) и реле давления (регулирующей) с кронштейном для соединения с трубами от воздухораспределителя и тормозных цилиндров.

Демпферная часть предназначена для уменьшения влияния вертикальных колебаний вагона на процесс регулирования давления в тормозных цилиндрах, и выполнена из корпуса 1, в котором установлены вилка 2, стакан 3 с пружиной 4, ползун 5 с сухарем 6 и грибком 7, соединенным с поршнем 8 и нагруженным пружиной 9, которая вторым концом упирается в крышку 10.

Читайте также: Стучит в блоке цилиндров

Полный ход демпферного поршня, соответствующий максимальному измеряемому статическому прогибу рессорного подвешивания составляет 40 мм. Перемещение этого поршня от усилия пружин из одного крайнего положения в другое должно происходить замедленно из-за компрессии воздуха через калиброванное отверстие диаметром 0,4 мм за 20-40 с.

Реле давления обеспечивает регулирование давления в тормозных цилиндрах и имеет корпус 11, в котором размещены два поршня 12 и 13, опирающиеся на концы рычага 14 и закрытые крышкой 15. При этом верхний поршень воздействует на двухседельчатый клапан 16, предназначенный для регулирования давления в тормозных цилиндрах.

Когда на грузовой вагон, оборудованный чугунными тормозными колодками устанавливается авторежим, то переключатель грузовых режимов воздухораспределителя переводится в положение «груженый», а при композиционных колодках, в «средний» режим торможения и закрепляется, а его рукоятка снимается.

При правильной установке авторежима на порожнем грузовом вагоне зазор (а) между упором 17 и плитой 18 не должен превышать 5 мм, а на груженом вагоне его не должно быть.

Использование авторежимов на подвижном составе повышает его тормозную эффективность, снижает уровень продольно динамических усилий в поездах, исключает ручной труд при переключении грузовых режимов на воздухораспределителях и случаи заклинивания колес из-за их неправильного включения.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Видео:Тормозные цилиндры и запасные резервуарыСкачать

Видео:Запасной резервуарСкачать

ЗАПАСНЫЕ РЕЗЕРВУАРЫ

Запасные резервуары (ЗР) предназначены для хранения запаса сжатого воздуха, необходимого для торможения. ЗР устанавливаются на каждой единице подвижного состава, имеющей воздухораспределитель.

ЗР выпускаются двух типов: Р7 и Р10, рассчитанные соответственно на рабочее давление 7 кгс/см2 и 10 кгс/см2. Параметры запасных резервуаров приведены в таблице.

На одном из днищ 5 запасного резервуара имеется штуцер 1 для присоединения трубы, а на корпусе — штуцер 2 для установки выпускного клапана или спускной пробки (заглушки) 3.

Объем ЗР выбирается, исходя из размеров и количества ТЦ. Он должен быть таким, чтобы при полном служебном и экстренном торможении обеспечить в ТЦ расчетное давление не ниже 3,8 кгс/см2 при максимальном выходе штока ТЦ 200 мм.

Таким образом, минимальный объем ЗР (Vзр, л), приходящийся на один ТЦ, можно рассчитать по формуле:

Объем ЗР для грузового воздухораспределителя усл.№ 483 может приниматься больше вычисленного по формуле. Для пассажирских воздухораспределителей усл.№ 292 значительное увеличение объема ЗР против расчетного ведет к нарушению их нормальной работы – ухудшается мягкость действия, возрастает давление в ТЦ при ступенчатом, полном служебном и экстренном торможении.

Избыточное давление в ТЦ (Р, кгс/см2) при зарядном давлении в ЗР 5,0 кгс/см2 и выравнивании давлении в ЗР и ТЦ определяется по формуле:

В приведенных выше формулах не учитывается влияние вредного объема ТЦ, которым можно пренебречь.

При оборудовании вагонов противоюзными устройствами объем ЗР увеличивают приблизительно в два раза. С этой цепью допускается установка на вагоне двух запасных резервуаров.

Запасные резервуары подвижного состава в процессе эксплуатации подвергаются периодическому техническому освидетельствованию (ТО), которое может быть частичным или полным. Частичное ТО проводится не реже 1 раза в 2 года при очередных плановых ремонтах и включает в себя проверку технической документации на резервуар, наружный осмотр и проверку плотности ЗР. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений корпуса резервуара. Запрещается заваривать трещины на цилиндрической части и днищах по целому месту, а также вмятины с повреждением или без повреждения металла; производить подчеканку швов для устранения в них неплотностей и вытекать резервуары с признаками деформации металла и выпучинами на цилиндрической части и днищах. При этом допускается наличие вмятин глубиной не более 5 мм в количестве не более трех вне сварного шва и мелкие прожоги металла глубиной до 0,3 мм на цилиндрической части и до 0,5 мм на днищах. Допускается также заваривать трещины и пористые места в сварных швах (с предварительной вырубкой), а также заменять негодные штуцеры путем вырубки старых и установки новых. Проверка ЗР на плотность выполняется сжатым воздухом под давлением 6.0-6.6 кгс см .

Полное ТО включает в себя часпгчное ТО и демонтаж резервуара для проведения гидравлическнх испьпаний. Выполняется не реже 1 раза в 4 года, как правило, на кагапальных ремонтах КР-1 и КР-2. Предварительно резервуары продуваются сжатым воздухом давлением 6,0-6,5 кгс/см2, а затем проводятся испытания на прочность гидравлическим давлением 10,5 кгс/см2 в течение 5 мин. При этом не допускается просачивание воды через стенки и швы резервуара. После этого проводятся испытания на герметичность сжатым воздухом давлением 6,5 кгс/см2 в течение 3 мин. в водяной ванне или обмыливанием; при этом образование пузырей не допускается.

Читайте также: Как построить три проекции цилиндра с вырезом

По окончании испытаний на корпусе ЗР белой краской наносят сведения о дате и пункте проверки, а результаты испытаний регистрируют в книге учета периодического ремонта автотормозов формы ВУ-68.

Анимация (мультик) по схемам прямодействующего, непрямодействующего тормоза и ЭПТ. Для скачивания проги кликните по картинке

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением. Для скачивания PDF кликните по картике

АВТОМАТИЧЕСКИЕ ТОРМОЗА ПОДВИЖНОГО СОСТАВА

Весь электронный учебник по автотормозам можно скачать одним архивным файлом ЗДЕСЬ

Видео:Просто о тормозах поездовСкачать

Тормозные цилиндры и запасные резервуары.

Запасные резервуары (ЗР) предназначены для хранения запаса сжатого воздуха, необходимого для торможения. ЗР устанавливаются на каждой единице подвижного состава, имеющей воздухораспределитель.

ЗР выпускаются двух типов: Р7 и Р10, рассчитанные соответственно на рабочее давление 7 кгс/см 2 и 10 кгс/см 2 .

На одном из днищ 5 запасного резервуара имеется штуцер 1 для присоединения трубы, а на корпусе — штуцер 2 для установки выпускного клапана или спускной пробки (заглушки) 3.

Объем ЗР выбирается, исходя из размеров и количества ТЦ. Он должен быть таким, чтобы при полном служебном и экстренном торможении обеспечить в ТЦ расчетное давление не ниже 3,8 кгс/см 2 при максимальном выходе штока ТЦ 200 мм.

Таким образом, минимальный объем ЗР (V зр, л), приходящийся на один ТЦ, можно рассчитать по формуле:

где: Fтц — площадь поршня ТЦ

Объем ЗР для грузового воздухораспределителя усл. № 483 может приниматься больше вычисленного по формуле выше. Для пассажирских воздухораспределителей усл. № 292 значительное увеличение объема ЗР против расчетного ведет к нарушению их нормальной работы – ухудшается мягкость действия, возрастает давление в ТЦ при ступенчатом, полном служебном и экстренном торможении.

Избыточное давление в ТЦ (Р, кгс/см 2 ) при зарядном давлении в ЗР 5,0 кгс/см 2 и выравнивании давлении в ЗР и ТЦ определяется по формуле:

где h — выход штока ТЦ

В приведенных выше формулах не учитывается влияние вредного объема ТЦ, которым можно пренебречь.

При оборудовании вагонов противоюзными устройствами объем ЗР увеличивают приблизительно в два раза. С этой целью допускается установка на вагоне двух запасных резервуаров.

Запасные резервуары подвижного состава в процессе эксплуатации подвергаются периодическому техническому освидетельствованию (ТО), которое может быть частичным или полным. Частичное ТО проводится не реже 1 раза в 2 года при очередных плановых ремонтах и включает в себя проверку технической документации на резервуар, наружный осмотр и проверку плотности ЗР. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений корпуса резервуара. Запрещается заваривать трещины на цилиндрической части и днищах по целому месту, а также вмятины с повреждением или без повреждения металла; производить подчеканку швов для устранения в них неплотностей и вытекать резервуары с признаками деформации металла и выпучинами на цилиндрической части и днищах. При этом допускается наличие вмятин глубиной не более 5 мм в количестве не более трех вне сварного шва и мелкие прожоги металла глубиной до 0,3 мм на цилиндрической части и до 0,5 мм на днищах. Допускается также заваривать трещины и пористые места в сварных швах (с предварительной вырубкой), а также заменять негодные штуцеры путем вырубки старых и установки новых. Проверка ЗР на плотность выполняется сжатым воздухом под давлением 6.0-6.6 кгс/см 2 .

Полное ТО включает в себя частичное ТО и демонтаж резервуара для проведения гидравлических испытаний. Выполняется не реже 1 раза в 4 года, как правило, на капитальных ремонтах КР-1 и КР-2. Предварительно резервуары продуваются сжатым воздухом давлением 6,0-6,5 кгс/см 2 , а затем проводятся испытания на прочность гидравлическим давлением 10,5 кгс/см 2 в течение 5 мин. При этом не допускается просачивание воды через стенки и швы резервуара. После этого проводятся испытания на герметичность сжатым воздухом давлением 6,5 кгс/см 2 в течение 3 мин. в водяной ванне или обмыливанием; при этом образование пузырей не допускается.

По окончании испытаний на корпусе ЗР белой краской наносят сведения о дате и пункте проверки, а результаты испытаний регистрируют в книге учета периодического ремонта автотормозов формы ВУ-68.

Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В ТЦ происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

Конструктивно подавляющее большинство тормозных цилиндров имеют литой чугунный корпус, в котором расположены поршень со штоком и отпускная пружина. На подвижном составе применяются ТЦ с жестко закрепленным в поршне штоком, с самоустанавливающимся штоком, шарнирно соединенным с поршнем, и со встроенным автоматическим регулятором тормозной рычажной передачи.

Читайте также: Цилиндры abs в моче по нечипоренко

Стандартный ТЦ усл.№188Б устанавливается на четырехосных грузовых вагонах, полувагонах, цистернах, платформах.

Тормозной цилиндр состоит из литого чугунного корпуса 14, передней крышки 8 с удлиненной горловиной и задней крышки 15, уплотненной резиновым кольцом. Задняя крышка крепится к корпусу большим количеством болтов, чем передняя, так как испытывает усилие сжатого воздуха до 4 тс, в то время, как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150 — 160 кгс.

На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана (посредством пальца 6) полая труба, являющаяся штоком 7. В горловине передней крышки расположены атмосферные каналы (Ат), в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость ТЦ от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушённое пробкой 16, — для установки манометра.

На штоке поршня ТЦ пассажирских вагонов, оборудованных композиционными колодками, устанавливается и закрепляется специальный хомут длиной 70 мм. Таким образом, при отпуске поршень не доходит до исходного положения (до задней крышки) на длинухомута, увеличивая объем «вредного» пространства ТЦ примерно на 7 л. Следовательно, при полном выходе штока ТЦ 130 — 160 мм при полном служебном торможении перемещение поршня составит 60 — 90 мм. Этим обеспечивается рабочий объем ТЦ такой же, как и при чугунных колодках, а также нормальный зазор между колодками и колесом в отпущенном состоянии тормоза.

Выход штока ТЦ является важным эксплуатационным показателем состояния тормоза. Для каждого типа подвижного состава устанавливаются нормы верхнего и нижнего пределов выхода штока, а также величина максимально допустимого выхода штока ТЦ в эксплуатации. При увеличенном выходе штока увеличивается рабочий объем ТЦ и, следовательно, уменьшается давление в ТЦ и замедляется его наполнение, что в конечном итоге ведет к снижению эффективности тормозов. При малом выходе штока возможно заклинивание колесных пар из-за повышения давления в ТЦ, а в зимнее время — и из-за примерзания колодок к колесам после стоянки, вследствие уменьшения расстояния между колодкой и колесом.

Инструкция по эксплуатации тормозов подвижного состава железных дорог для электровозов и тепловозов (кроме тепловозов ТЭП-60 и ТЭП-70) устанавливает нормы нижнего и вехнего пределов выхода штока ТЦ 73 — 100 мм, а максимально допустимый в эксплуатации — 125 мм. Для грузовых вагонов с чугунными колодками при первой ступени торможения 40 — 100 мм, а максимально допустимый в эксплуатации — 175 мм; для грузовых вагонов с композиционными колодками соответственно 40 — 80 мм и 130 мм. Для пассажирских вагонов с чугунными и композиционными колодками при первой ступени торможения 80 — 120 мм, максимально допустимый в эксплуатации — 180 мм. (для пассажирских вагонов с композиционными колодками выход штока ТЦ указан с учетом длины хомута, установленного на штоке, а максимально допустимый выход штока ТЦ в эксплуатации для всех вагонов указан при отсутствии на вагоне авторегулятора рычажной передачи).

Другим важным эксплуатационным показателем, оказывающим влияние на эффективность работы тормоза, является плотность ТЦ. При давлении сжатого воздуха в ТЦ не менее 3,5 кгс/см 2 падение давление в ТЦ допускается не более 0,2 кгс/см 2 за 1 мин.

Для проверки плотности ТЦ необходимо:

Ø на локомотивах с блокировкой тормозов усл.№ 367 разрядить ТМ экстренным торможением до 0, перевести КВТ в VI положение, наполнив ТЦ до полного давления, и выключить блокировку. По манометру ТЦ следить за падением давления;

Ø на локомотивах, не оборудованных устройством блокировки тормозов усл.№ 367, разрядить ТМ до 0 экстренным торможением, перевести КВТ в VI положение, наполнив ТЦ до полного давления, и перекрыть разобщительный кран на трубопроводе от КВТ к ТЦ. По манометру ТЦ следить за падением давления;

Ø на электровозах ЧС разрядить ТМ до 0 экстренным торможением, наполнив ТЦ до полного давления. По манометру ТЦ следить за падением давления. КВТ остается в поездном положении, разобщительный кран на трубопроводе от КВТ к ТЦ не перекрывается.

🎥 Видео

Элементы тормозного оборудования грузового вагона и принцип их работы и взаимодействияСкачать

Непрямодействующий автоматический тормозСкачать

Тормозные цилиндрыСкачать

главный тормозной цилиндрСкачать

Как устроен ТОРМОЗНОЙ ЦИЛИНДР грузового вагона! Вагонник. Железная дорога.Скачать

Воздухораспределитель. Устройство тормозной системы вагона.Скачать

Устройство саморазводящегося рабочего тормозного цилиндра.Скачать

Главный томозной цилиндр: Как Устроен? Принцип Работы. ОбслуживаниеСкачать

Как тормозят поезда? Самое простое объяснение!Скачать

Прямодействующий автоматический тормозСкачать

Подпитка утечек в резервуарах и тормозных цилиндрах при перекрыше электропоезда ЭД4МСкачать

Главный тормозной цилиндрСкачать

Главный тормозной цилиндр, принцип работы и устройствоСкачать

Установка для испытания тормозов. Вагоны. Железная дорога.Скачать

Расположение тормозного оборудования 1108000 Ахметжанова М.Г.Скачать

Главный резервуарСкачать

Инструмент для обслуживания тормозной системы "Дело Техники" (серия 820).Скачать