Московский литейный завод с помощью передовых технологий выполняет литье чугунных блоков цилиндров любой сложности и разных типоразмеров. Чугун как материал для технических деталей механизмов остается актуальным за счет его важных характеристик:

- высокой механической прочности,

- приемлемой стойкости к коррозии,

- невысокой стоимости.

- Блок цилиндров из чугуна

- Принимаем заказы на литье чугунных блоков

- Типовые цены

- На литейном заводе КАМАЗа отлиты опытные образцы блоков цилиндров

- Читайте также.

- Вступайте в наши группы и добавляйте нас в друзья ?

- Завод по производству Головок и Блоков цилиндров появится скоро

- Завод по изготовлению блоков цилиндров

- 🎦 Видео

Видео:Как делают блок двигателяСкачать

Блок цилиндров из чугуна

Исходя из условий использования, блок цилиндров должен быть достаточно жестким, не деформироваться при нагрузках во время эксплуатации. Использование чугуна в производстве блоков цилиндров полностью оправдано за счет оптимального соотношения цены материала и его технических свойств.

Литейное производство нашего предприятия имеет солидный инженерный стаж, изделия отличаются высоким качеством, полностью соответствуют государственным стандартам и техническим нормам. Литье чугунных блоков производится под постоянным контролем соблюдения технологического режима производственного процесса. При изготовлении деталей мы применяем качественное сырье без лишних примесей.

Видео:Как делают блоки цилиндровСкачать

Принимаем заказы на литье чугунных блоков

Чугунное литье цилиндров на заводе выполняется как по типовым размерам, так и по индивидуальным заказам. На официальном сайте Московского литейного завода представлена необходимая техническая информация на производимую продукцию. Наша ценовая политика помогает привлекать новых клиентов и сохранять взаимовыгодные партнерские отношения с теми, с кем плотно сотрудничаем ни один год.

Если вы заинтересованы в получении качественной и надежной продукции, обращайтесь к нам! Московский литейный завод за время работы зарекомендовал себя как надежный производитель литых изделий из чугуна. Доставка продукции выполняется по Москве и в регионы.

Видео:Как отливают блоки цилиндровСкачать

Типовые цены

| Изделие | Срок изготовления | Цена |

|---|---|---|

| Бронзовая заготовка 3 кг | 2-3 дня | 1620 руб. |

| Литые заготовки подставок | 5 дней | 450 руб. |

| Литье из чугуна | 5 дней | 90 руб/1 кг |

| Литье из алюминия | 5 дней | 290 руб/ 1 кг |

| Литье из бронзы | 5 дней | 540 руб/ 1 кг |

Старший специалист. Помощь в оценке стоимость и сроках производства изделий из бронзы, алюминия и чугуна.

Видео:Изготовление головки блока цилиндровСкачать

На литейном заводе КАМАЗа отлиты опытные образцы блоков цилиндров

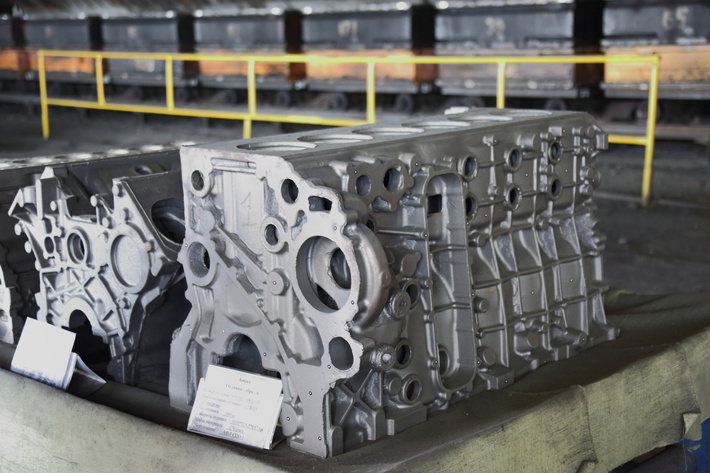

На литейном заводе «КАМАЗа» (входит в Госкопрорацию Ростех) отлиты опытные образцы блоков цилиндров весом 380 кг.

Производство автомобилей КАМАЗ более тяжёлого модельного ряда требует увеличения к 2022 году доли мощных двигателей рядной шестёрки R6 до 30 тыс. штук в год. Эти камазовские двигатели имеют большую удельную мощность и придут на смену V-образным восьмёркам. Порядка 50 наименований отливок для двигателей R6 предстоит отливать на литейном заводе. Наиболее сложная из них — сам блок.

Чтобы изготовить и залить одну такую отливку, нужно собрать стержневой пакет весом 718 кг — в него входят 22 стержня, склеенных вручную. Опыта изготовления таких сложных габаритных отливок, весом почти 400 кг, на заводе ещё не было. Новый блок в полтора раза тяжелее самой крупной отливки, которую литейный завод серийно выпускает сейчас (V-образный блок).

Была собрана группа из лучших конструкторов, технологов и модельщиков, фактически в ручном режиме произведена сборка стержневых пакетов и на участке ручной формовки в цехе поршневых колец отлиты первые два опытных образца блоков. Ещё восемь блоков были отлиты на автоматических формовочных линиях в производстве чугунного литья. По словам главного технолога литейного завода Дмитрия Гуртового, сейчас отрабатывается технологический процесс производства блоков. «Исключаем дефектность, проверяем геометрию отливок, микроструктуру, твёрдость и механические свойства, — отметил он. — Для серийного изготовления блока нужна модернизация действующего оборудования: формовочного, стержневого и термообрубного». В частности, на формовочных линиях для отливки блока необходимы большие высоты опок, новые машины с современным методом уплотнения формовочной смеси. В стержневом цехе необходимо организовать роботизированный поток стержней для новых блоков по аналогии с лучшими зарубежными практиками, а в термообрубном цехе — механизировать зачистные операции.

Задача на этот год — изготовить опытную партию блоков цилиндров: отливки будут отправлены в Германию для приёмки линии механической обработки для завода двигателей.

http://www.kamaz.ru/press/releases/novyy_blok_tsilindrov_ot_liteynogo_zavoda/

Видео:Расточка гильзовка и хонинговка блока цилиндровСкачать

Читайте также.

Ростех поставил Росгвардии первую партию комплексов связи на базе автомобиля Камаз

На заводе двигателей КАМАЗа начат серийный выпуск новой раздаточной коробки

На «КАМАЗе» приступили к тестовому производству двигателей для семейства тяжёлых автомобилей К5

Видео:Литье и производство блоков цилиндров на автозаводеСкачать

Вступайте в наши группы и добавляйте нас в друзья ?

Если я правильно понял, речь о новейшем двигателе КамАЗ-910.10?

КамАЗ планирует к 2017 году завершить разработку семейства рядных двигателей КамАЗ-910.10, которые он создаёт совместно с немецкой фирмой Liebherr. Серийное производство двигателей должно начаться в 2019 году, на первом этапе ежегодно будет выпускаться до 12 тысяч новых моторов.

Проект создания нового поколения камазовских двигателей стартовал в 2014 году и сейчас находится в стадии разработки и технологической подготовки производства. Вся работа над новым двигателем поделена на 4 этапа: первый — собственно разработка, сейчас ведутся испытания 20 прототипов. Второй — заключение контрактов на поставку оборудования. Третий — подготовка той части производства на КамАЗе, которая не требует закупки нового оборудования. Четвёртый — освоение всех деталей и узлов, производство которых будет осуществляться в России.

К настоящему моменту, по сообщению пресс-службы КамАЗа, подписаны два важных контракта на поставку оборудования: для линии механической обработки и сборки головки блока цилиндров и линии для сборки двигателя. Предсерийная конструкторская документация уже получена.

До конца первого квартала 2016 года будут определены поставщики всего нового оборудования, а к середине года будут заключены контракты на его поставку. Поставка первого оборудования ожидается в конце нынешнего года, тем не менее, первая партия отливки головки блока цилиндров должна появится уже в апреле.

На КамАЗе предполагают, что около 80% компонентов нового двигателя будут производиться на территории России.

«В 2013 году, когда проект начинался, в нём было задействовано много импортных комплектующих, рисков не было. Но в связи с ростом валютного курса мы пересмотрели свои позиции и теперь 290 деталей должны делать в России. Параллельно мы запускаем работу по производству деталей на КамАЗе, которые не требуют закупки оборудования», — цитирует пресс-служба КамАЗа заместителя главного инженера по реинжинирингу завода двигателей Фёдора Назарова.

Читайте также: Строительный калькулятор объема цилиндра

На заводах автогиганта развернётся производство заготовок и операций механической обработки основных компонентов двигателя — головки блока цилиндров, коленчатого вала, картера маховика, маховика, выпускного коллектора, картера масляного, шестерни газораспределения и отбора мощности, крышки передней блока цилиндров; операции сборки, испытания, окраски и доукомплектовки двигателя». Цель предприятия к концу года — получить все прототипные компоненты, которые делаются в России и на КамАЗе, чтобы в четвёртом квартале собрать двигатель из своих деталей. В 2017 году должен появиться первый предсерийный двигатель.

На основе мотора КамАЗ-910.10 планируют создать несколько модификаций мощностью 380, 400, 450, 500 и 550 л. с. при 1900 об/мин. Крутящий момент — от 1700 до 2540 Н·м, с полкой в диапазоне 1100-1400 об/мин. Двигатели будут отвечать экологическим нормам Евро-5 и Евро-6.

Отметим, что в Европе, а тем более в России, наиболее востребован мощностной диапазон 440-480 л. с. и на магистральных перевозках, и грузовиках строительного назначения, вплоть до четырехосников. Разные настройки мощности могут сказываться и на многих конструктивных особенностях нового мотора. Кроме наиболее распространенных полностью алюминиевых поршней будут и составные, со стальным жаропрочным днищем и алюминиевой юбкой, и самые современные, стальные поршни с полимерным покрытием юбки. Эти поршни тоже будут делать на СП «Федерал Могул-Набережные Челны», покрытие поршневых колец — хромоалмазное, износостойкое. Не мудрено, что ресурс до капремонта ожидается около 1 млн 500 тыс. км, а периодичность замены масла — через 150 тыс. км.

Кстати, большое внимание обращают на ремонтопригодность мотора: кроме «мокрых» гильз, удобных при ремонте, будут введены и ремонтные размеры шеек коленвала. Это при том, что вал может быть и практически «вечным» — азотированным, то есть с очень твердой поверхностью, но без «ремонтов», или поверхность шеек будет подвергаться двойному упрочнению ТВЧ — такой вал можно перешлифовывать. Вкладыши из свинцовистой бронзы будут с дополнительным антифрикционным износостойким слоем (PVD-покрытие), который нанесут ионно-вакуумным напылением. Причем такие подшипники скольжения изготовят на Димитровградском заводе на новом оборудовании.

Первая партия моторов планируется к выпуску во втором полугодии 2017 года. И это несмотря на кризис! Весьма напряженный план. Сразу же будут налаживать собственное производство важнейших деталей двигателя: литье, ковку, мехобработку. В дальнейшем планируется практически 100-процентная локализация двигателя КАМАЗ-910.10.

По характеристикам КАМАЗ-910.10 смотрится очень достойно — на уровне лучших иностранных двигателей, а в чем-то даже превосходит их.

Видео:Завод по производству блоков цилиндра ДВССкачать

Завод по производству Головок и Блоков цилиндров появится скоро

В предисловии хочу сказать, что наверное для вас не секрет, что сверхпопулярные нынче легковые автомобили Kia Rio и Hyundai Solaris производят на заводе Hyundai/Kia в Санкт-Петербурге. Я в 2010-м, когда стоял в очереди за новеньким Киа Рио задавался вопросом — как поведут себя Китайские моторы Gamma 1,6, которые планировали ставить на эту машину и изрядно переживал. Переживал зря, моторы хорошие.

А тут на днях натыкаюсь на невзрачную новость — под Ульяновском построят завод автомобильных деталей. Ну думаю как обычно, будут делать рычаги для Жигулей, ну или там что то простое типа ручек дверей или бамперов. Но оказывается .

Производить будут блоки и головки цилиндров для моторов . Hyundai/Kia . То есть за 10 лет Корейцы пришли к тому, что бы начать локализовывать самое сложное — двигатели внутреннего сгорания.

Чуть подробней про предприятие: компания называется «Немак Рус», инвестиции в производство составят 1,7 млрд рублей. В эксплуатацию новый завод планируют запустить осенью 2021-го года.

Будет организовано 120 рабочих мест. Традиционно для подобных заводов применяется очень много автоматизации и робототехники, поэтому персонала немного, но он высококвалифицирован.

Общая мощность, на которую завод должен выйти — 230 тыс. машинокомплектов в год.

Более того, для Немак Рус это уже не первый проект в России, оказывается уже с 2015-го года действует подобный завод, только выпускает головки и блоки цилиндров для Фольксваген/Шкода. Надо будет подробней копнуть и разобраться что это за предприятие такое.

Собственно такие новости. Не знаю, хорошо это или плохо, надеюсь поделитесь своим мнением в комментариях.

Так же прошу Лайк (это очень помогает развитию канала) и подписывайтесь, если интересно — хуже точно не будет.

Видео:А вы знали как делают коленвал ? Изготовление коленвала в ГерманииСкачать

Завод по изготовлению блоков цилиндров

Производство чугунных отливок по SEIATSU-процессу на заводе Luitpoldhütte, Германия и опыт HWS-Sinto по внедрению АФЛ для «блоков цилиндров»

Luitpoldhütte — предприятие с 125- летней историей, сегодня относят к ведущим литейным производствам Европы. На заводе работают всего 385 человек, при этом объем производства на 2006 год составил 47.600 тн, а оборотный капитал — 56,9 млн. Евро. Основной пакет акций с 2002 г . контролируется итальянской инвестиционной группой Farinia Group. Показатель эффективности литейного производства №1 – 140.000 Евро и 122 тн. отливок в год на одного основного и вспомогательного сотрудника. Таким образом, Luitpoldhütte входит в число самых мощных и высокорентабельных литейных производств для мелко- и среднесерийной номенклатуры отливок весом 100…1000 кг. Завод Luitpoldhütte для проведения настоящих исследований в области современного опыта модернизации литейного производства выбран «точечно» из числа внедренных фирмой HWS-Sinto около 40 автоматических формовочных линий после 1986 года, которые в основном предназначены для производства отливок блок цилиндров. А всего по технологии Сейатцу-процессу фирмой HWS-Sinto с 1983 года поставлено около пяти сотен АФЛ.

Производство Luitpoldhütte в городе Амберг на юго-востоке Германии выпускает 160.000 готовых форм для чугунных отливок в год. В 2006 году завод произвел ок. 129.000 корпусов для тракторов и строительной техники, 43.000 корпусов компрессоров, 40.000 деталей для моторов, 32.000 блоков цилиндров, 2.600 противовесов.

Luitpoldhütte AG – это литейное производство, имеющие заказы по всему миру и производящее высококачественные литые детали. Среди заказчиков- предприятия из области сельскохозяйственного машиностроения, автомобильной промышленности (прежде всего производство грузовых машин, внедорожников и др.) и лесного хозяйства, а также в области холодильных установок. Продукция Luitpoldhütte расходится по всей Европе, отправляется в США, Канаду, Мексику и Бразилию. Наиболее крупными клиентами Luitpoldhütte являются: Caterpillar (коробки передач, 115…750 кг), Liebherr (4- и 6- цилиндровые блоки двигателей , а также блоки V6 и V8, 200…460 кг), MWM Deutz (блоки двигателей V8 и V12, 400…530 кг), General Electric (головки блоков для локомотивов), а также Iveco, Cummins, Scania и многие другие. Целью компании являются довольные клиенты, и многолетнее партнерство – лучшее доказательство правильной политики.

Читайте также: Заклинил цилиндр переднего суппорта

Luitpoldhütte производит: Корпусное литье (например, корпус коробки передач весом свыше 700 кг , картер моста, поддон картера, корпус сцепления, компрессор); Детали двигателей (маховик, картер маховика, водяная рубашка для судов, локомотивов и стационарных моторов); Блоки цилиндров крупных двигателей (для тракторов и крупных стационарных дизельных и газовых установок весом до 750 кг ); Отливки для строительной техники и погрузчиков.

Производство отливок – основа бизнеса. Творчество, эффективность и 100%-ная надежность позволяют фирме Luitpoldhütte поддерживать имидж литейного предприятия, с которым легко и приятно работать. При этом ставка делается прежде всего на качество. Качество же понимается как всеобъемлющий фактор, и является результатом успешного взаимодействия всех сил, участвующих в процессе производства. В центре созидательной силы стоит человек. Сотрудники Luitpoldhütte в своей работе решают задачи на всех уровнях взаимодействия: стратегическом, оперативном и коммуникативном. Таким образом, создается питательная среда для развития новых решений и стратегий для непрерывного роста и модернизации. Предпосылкой к этому является полная информированность, постоянная коммуникация и воля к созданию новых ценностей и поиску новых путей развития.

Особое внимание на производстве уделяется проблеме защиты окружающей среда. Все нормы по выбросу вредных веществ четко регламентированы, а благодаря внедрению новых экологически безвредных технологий уровень загрязнения постоянно снижается. Кроме того, экологичность производства подтверждается сертификатом ISO 14001.

Литейное производство представлено двумя формовочными линиями по Сейатцу-процессу (метод уплотнения форм: воздушный поток + прессование) немецкой фирмы HWS-Sinto. Первая, производительностью 45 готовых форм в час, была установлена еще в 1985 году и с успехом работает до сих пор. Размер опок 750x650x300/350 мм. Запуск второй линии был произведен в 1997 году взамен устаревшей встряхивающей машины фирмы BMD, производительность 60 форм в час. Размер опок новой линии EFA-SD 6,5 с многоплунжерным прессом: 1555x1155x450/450 мм. Производимые отливки весят в среднем около 750 кг . Работа на линии ведется в две смены. Выбивка происходит при температуре 400-500°С (зависит от толщины стенок). Материалом служит серый и высокопрочный чугуны, а также чугун с вермикулярным графитом.

Стрежневое отделение. Стержневой участок оснащен в основном стержневыми автоматами немецкой фирмы Laempe (12 автоматов с объемами головки от 12 до 80 литров ). 80 литровые автоматы Laempe применяются для производства стержней дизельного блока. Размер стержневого ящика: макс.750×1350 мм. Стержни изготавливаются по Cold-Box-амин-процессу.

Формовочные линии по SEIATSU-процессу HWS — Sinto для отливок «блок цилиндров» только за последние 20 лет:

Формовочные линии HWS — Sinto .

За всеми рабочими операциями при изготовлении форм легко наблюдать- выбивка охлажденных форм, распаривание и очистка опок, изготовление новых форм, простановка стержней и спаривание опок. Проще говоря, это все операции начиная со съема залитых форм с тележек до установки новых, готовых к заливке форм на тележечный конвейер. Для одновременного отвода песка после выбивки и просыпей требуется только один ленточный конвейер отработанного песка, и вследствие этого, только один канал для отработанной смеси под формовочной линией. Расходы на фундамент минимальны, так как все агрегаты линии удобно расположены над полом. Уровень вибрации значительно снижен. Стандартная формовочная линия имеет небольшие габариты, поэтому не занимает много место. Размещение линии определяется, прежде всего, размером участка охлаждения форм.

Варианты формовки, заливки и охлаждения. В основном стандартная формовочная линия состоит из участков формовки, простановки стержней, заливки и участка охлаждения со станцией выбивки. При планировке линии эти участки можно по-разному сочетать в соответствии с индивидуальными особенностями литейных цехов. Например, если охлаждение форм требует больше времени, существует возможность установки на линии дополнительных участков охлаждения — также в виде буферных зон в случае крайне долгого времени охлаждения.

Формовка и простановка стержней. Формы изготовляются на формовочной машине Сейатцу в два этапа: предварительное уплотнение потоком сжатого воздуха и последующее гидравлическое прессование. Принцип формовки Сейатцу исключительно безвреден для окружающей среды. Уровень шума машины не превышает 85 дБ, что создает комфортные условия для работы. Перед спариванием форм простанавливаются стержни, срезается излишек формовочной смеси, а также высверливается литниковая воронка и, в случае необходимости, питатели, стояк и выпоры.

Заливка. Готовые к заливке формы подаются на участок заливки, длина которого зависит от вида используемого заливочного устройства.

Охлаждение. Из участка заливки залитые формы транспортируют на участок охлаждения. После затвердевания отливок и охлаждения формы они поступают на выбивную станцию. Форма с отливками выдавливается из опоки, после чего отливки отделяются от формовочной смеси. При недостатке рабочей площади можно использовать многоуровневый охладительный конвейер, где форма с отливкой хранится на охладительной тележке, и затем уже поступает на выбивную решетку.

Стандартные формовочные линии HWS — Sinto

Силовая установка. Центральная гидростанция снабжает гидравлические цилиндры и моторы напорным маслом. Она поставляется комплектно в готовом к подключению исполнении и устанавливается в отдельном помещении. Вся гидравлика предоставляется немецкой фирмой Bosch Rexroth.

Свободно програм мируемое управление. Система управления всех формовочных линий HWS-Sinto соответствует последним стандартам техники. Управление свободно программируется в соответствии с производственными характеристиками литейного цеха и, как результат, с рабочими операциями формовочной линии. Систему электроники можно комплектовать системой управления, которая контролирует и регистрирует все функции формовочной линии.

Высококлассный сервис. Сервисный персонал HWS-Sinto всегда готов придти на помощь. Являясь компетентными партнерами для клиентов, специалисты HWS-Sinto со всей ответственностью подходят к решению возможных производственно-технических проблем.

Аргументы выбора “за”: Отличная возможность контроля производства: можно наблюдать за всеми рабочими операциями на линии; Незначительная потребность в рабочих площадях: площадь, занимаемая стандартной формовочной линией, зависит в основном от времени охлаждения форм и, таким образом, от размеров участка охлаждения; Низкие расходы на фундамент: все элементы линии установлены над полом и легко доступны; Требуется только один ленточный транспортер для отработанного песка после выбивки и просыпей и, вследствие этого, только один канал для отработанного песка под формовочной линией.

Результат выбора линии HWS — Sinto — совершенные отливки

1. Информация сайта компании Luitpoldhütte: www.luitpoldhuette.de

2. Информация сайта компнии HWS: www.wagner-sinto.de

3. Буданов Е.Н. Опыт модернизации ведущего литейного производства Германии – завода Fritz Winter // Литейное производство. – 2005. — №5. – С.26-30.

4. Буданов Е.Н. « Чемпионы» модернизации отечественного литейного производства.// Литейное производство. – 2007. – №7

5. Голенков Ю.В. Три проекта по Seiatsu-процессу для Mersedes-Benz концерна Daimler Chrysler. // Литейщик России. – 2007. – №9

6. Буданов Е.Н. Стратегический рынок – подъем и обновление российского автопрома. // Литейщик России. – 2007. – №9

7. Афонаскин А.В. Самая крупная опочная линия в Европе и эффективное литейное производство Georg Fischer. // Литейщик России. – 2007. – №9

8. Мельников И.А . Изготовление отливок для гидравлики на двух формовочных линиях HWS в компании «Рексрот». // Литейщик России. – 2007. – №9

9. Шеремет А.Н. Самая производительная линия на заводах СНГ за последние 30 лет поставляется на Луганский литейно-механический завод. // Литейщик России. – 2007. – №9

10. Кожевников Н.Г . Две линии по Seiatsu-процессу на заводе Linde// Литейщик России. – 2007. – №9

11. Буданов Е.Н. Сотрудничество фирмы Laempe с литейными заводами концерна Georg Fischer AG // Литейщик России. – 2007. — №5

12. Попов А. , Модернизация литейного производства автомобильной промышленности Японии. // Литейное производство. – 2007. – №4

13. Попов А ., Стержневые центры фирмы Laempe на автомобильных концернах Японии// Литейное производство. – 2007. – №3

14. Буданов Е.Н. О новых тенденциях развития литейных технологий в 2007 г . // Литейное производство. – 2006. – №12

15. Доценко П., Попов А. Модернизация литейного производства японского концерна Mazda Motor Co. // Литейное производство. – 2006. – №9

16. Попов А., Доценко П, Модернизация литейного производства концерна Montupet. // Литейное производство. – 20 06. – №9

🎦 Видео

Производство поршня. Механическая обработкаСкачать

Про BMW и отличия ЧУГУННОГО блока и АЛЮМИНИЕВОГО блокаСкачать

Формовочный цех производства чугунного литья — литейный завод «КАМАЗа»Скачать

Производство головки блока. Камский Моторный Завод (КМЗ)Скачать

ИЗГОТОВЛЕНИЕ ГОЛОВКИ БЛОКА ЦИЛИНДРОВ....Скачать

КАК ДЕЛАЮТ ДВИГАТЕЛИ BMWСкачать

ИЗГОТОВЛЕНИЕ ГИЛЬЗЫ ЦИЛИНДРОВ БЛОКА.Скачать

Как сделать блок цилиндровСкачать

Гильзовка Блока! Как Делается и Зачем!Скачать

Как делают блок цилиндров V8 на ЧПУСкачать

Литейный BMWСкачать

Автоматическая линия Hyundai по изготовлении / металлообработка двигателя (блока цилиндров) MTLK👍🏻Скачать

Ростех поставил Росгвардии первую партию комплексов связи на базе автомобиля Камаз

Ростех поставил Росгвардии первую партию комплексов связи на базе автомобиля Камаз На заводе двигателей КАМАЗа начат серийный выпуск новой раздаточной коробки

На заводе двигателей КАМАЗа начат серийный выпуск новой раздаточной коробки На «КАМАЗе» приступили к тестовому производству двигателей для семейства тяжёлых автомобилей К5

На «КАМАЗе» приступили к тестовому производству двигателей для семейства тяжёлых автомобилей К5