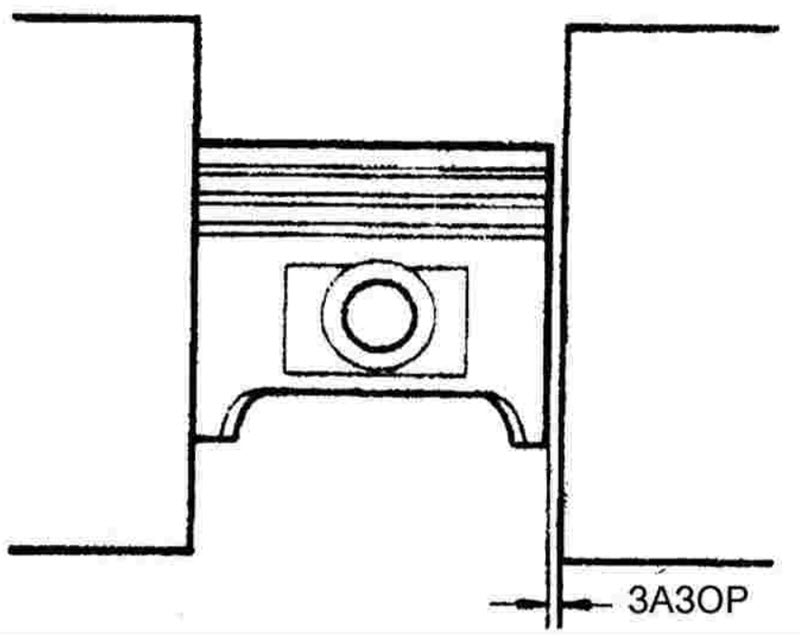

Для обеспечения высокой компрессии в двигателе, а это сильно влияет на его КПД и прочие способности по отдаче, лёгкости запуска и удельному расходу, поршни должны стоять в цилиндрах с минимальным зазором. Но сводить его к нулю невозможно, из-за разной температуры деталей двигатель заклинит.

Поэтому зазор определяется расчётным путём и строго соблюдается, а необходимое уплотнение достигается применением пружинных поршневых колец в роли газового и масляного уплотнения.

Видео:Ремонт компрессора своими руками,Einhel 24 литраСкачать

Почему изменяется зазор между поршнем и цилиндром

Конструкторы автомобилей стремятся, чтобы детали двигателя работали в режиме жидкостного трения.

Это такой способ смазки трущихся поверхностей, когда благодаря прочности масляной плёнки или подаче масла под давлением и при требуемом расходе непосредственного соприкосновения деталей не происходит даже под значительной нагрузкой.

Не всегда и не во всех режимах подобное состояние можно удержать. Влияют на это несколько факторов:

- масляное голодание, подвода смазывающей жидкости, как это делается в подшипниках скольжения коленчатого и распределительного валов, под давлением в зону между поршнем и цилиндром не производится, а прочие способы смазки не всегда дают стабильный результат, лучше всего работают специальные масляные форсунки, но по разным причинам ставят их неохотно;

- некачественно сделанный или изношенный рисунок хонингования на поверхности цилиндра, призван он удерживать масляную плёнку и не давать ей полностью исчезнуть под усилием поршневых колец;

- нарушения температурного режима вызывают обнуление теплового зазора, исчезновение масляного слоя и появление задиров на поршнях и цилиндрах;

- применение некачественного масла с отклонением по всем значимым характеристикам.

Кажется, парадоксальным, но больше изнашивается поверхность цилиндра, хотя она обычно изготовлена из чугуна, это цельный чугунный блок или различные сухие и мокрые гильзы, залитые в алюминий блока.

Даже если гильза отсутствует, поверхность алюминиевого цилиндра подвергается специальной обработке, и на ней создаётся слой специального твёрдого износостойкого покрытия.

Связано это с более стабильным давлением на поршень, которое при наличии смазки почти не снимает с него металл при движении. А вот цилиндр подвержен грубой работе пружинных колец с высоким удельным давлением из-за малой площади контакта.

Естественно, поршень тоже изнашивается, даже если это происходит с меньшей скоростью. В результате суммарного износа обеих поверхностей трения зазор непрерывно увеличивается, причём неравномерно.

Видео:Зазор компрессионных и маслосъёмных колец в компрессоре КАМАЗСкачать

Нормы соответствия

В исходном состоянии цилиндр полностью соответствует своему названию, это геометрическая фигура с постоянным диаметром по всей высоте и окружностью в любом сечении, перпендикулярном к оси. Однако, поршень имеет куда более сложную форму, к тому же он располагает термофиксирующими вставками, в результате чего неравномерно расширяется при работе.

Для оценки состояния зазора выбирается разница диаметров поршня в зоне юбки и цилиндра в средней его части.

Формально принято считать, что тепловой зазор должен составлять примерно от 3 до 5 сотых долей миллиметра по диаметру у новых деталей, а его максимальная величина в результате износа не должна превышать 15 сотых, то есть 0,15 мм.

Разумеется, это некие средние значения, двигателей великое множество и отличаются они как разными подходами к конструированию, так и геометрическими размерами деталей, зависящими от рабочего объёма.

Видео:Тепловой зазор между поршнем и цилиндромСкачать

Результат нарушения зазора

При увеличении зазора, а обычно оно связано ещё и с ухудшением работоспособности колец, всё больше масла начинает проникать в камеру сгорания и расходоваться на угар.

Теоретически при этом должна снижаться компрессия, но чаще она наоборот, повышается, из-за обилия масла на компрессионных кольцах, герметизирующего их зазоры. Но это ненадолго, кольца коксуются, залегают, и компрессия пропадает окончательно.

Поршни при увеличенных зазорах нормально работать уже не смогут и начинают стучать. Стук поршневой хорошо слышно на перекладке, то есть в верхнем положении, когда изменяет направление своего движения нижняя головка шатуна, а поршень проходит мёртвую точку.

Юбка отходит от одной стенки цилиндра и выбирая зазор с силой ударяет по противоположной. С таким звоном ездить нельзя, поршень может разрушиться, что приведёт к катастрофе всего мотора.

Видео:РАСТАЧИВАЕМ ДВИГАТЕЛЬ.ЗАЗОР ПОРШЕНЬ-ЦИЛИНДР.опять про это?для мясников.Скачать

Как проверить зазор между поршнем и цилиндром

Для проверки зазора используется измерительная аппаратура в виде микрометра и нутромера, эта пара обладает классом точности, позволяющим реагировать на каждую сотую долю миллиметра.

Микрометром замеряется диаметр поршня в зоне его юбки, перпендикулярно пальцу. Стержень микрометра фиксируется зажимом, после чего нутромер устанавливается на ноль при опоре своим измерительным наконечником на стержень микрометра.

После такого обнуления индикатор нутромера будет показывать отклонения от диаметра поршня в сотых долях миллиметра.

Замер цилиндра производится в трёх плоскостях, верхней части, средней и нижней, вдоль зоны хода поршня. Замеры повторяются вдоль оси пальца и поперёк.

В результате можно оценить состояние цилиндра после износа. Главное, что потребуется – это наличие неравномерностей типа «эллипс» и «конус». Первое – отклонение сечения от окружности в сторону овала, а второе – изменение диаметра вдоль вертикальной оси.

Наличие отклонений в несколько соток говорит о невозможности нормальной работы колец и необходимости ремонта цилиндров или замены блока.

Заводы стремятся навязывать клиентам блок в сборе с коленвалом (шорт-блок). Но часто оказывается гораздо дешевле отремонтироваться расточкой, в тяжёлых случаях – гильзовкой, с заменой поршней на новые стандартные или ремонтного увеличенного размера.

Даже не новых двигателях со стандартными поршнями существует возможность точного подбора зазоров. Для этого поршни распределяются по группам с отклонением диаметра на одну сотку. Это позволяет выставить зазор с идеальной точностью и обеспечить оптимальные характеристики мотора и его предстоящий ресурс.

Видео:зазоры поршневых колец , как их проверитьСкачать

10.3. Технология ремонта поршневого компрессора

Технология ремонта поршневого компрессора включает остановку компрессора, разборку на узлы и детали, промывку, дефектацию, ремонт или замену деталей, сборку, обкатку.

Остановка компрессора на ремонт. Перед остановкой компрессора проверяют его фактическое состояние. По сменному журналу просматривают запись всех отказов, имевших место в межремонтный период. После остановки компрессора его освобождают от хладагента, масла и воды.

Во избежание аварийных ситуаций необходимо исключить возможность случайного пуска компрессора, находящегося в ремонте. Для этого удаляют плавкие вставки из щита компрессора, отключают провода от электродвигателя, соединяют их вместе и заземляют. На щите вывешивается табличка «Не включать».

От всасывающего и нагнетательного трубопроводов компрессор отсоединяется постановкой плоских стальных заглушек с хвостовиками, выступающими за пределы фланцев не менее, чем на 20 мм.

Вскрывать компрессор можно только через 20 мин после того, как давление в нем будет понижено до атмосферного и останется неизменным в течение этого времени.

Читайте также: Объемная плотность заряда цилиндра формула

Разборка компрессора, промывка и дефектация деталей. Перед разборкой компрессора следует подготовить стол для укладки деталей, инструмент, приспособления, выколотки из мягкого материала, ванну с керосином и щетку для мойки деталей.

Разборку компрессора производят с применением съемников, пользуясь выколотками из мягкого материала. Детали с различным коэффициентом объемного расширения нагревают в масле (например, разбирая шатунно-поршневую группу с поршнем из алюминиевого сплава). При разборке детали с индивидуальной сборочной подгонкой клеймят для установки при сборке на прежнее место. Промывают узлы и детали аммиачных компрессоров керосином, хладоновых — уайт-спиритом.

Дефектация деталей производится всеми доступными методами определения износов. Детали разделяются на годные, требующие ремонта, и негодные. На узлы и детали оборудования, подлежащие ремонту или замене новыми, составляется дефектная ведомость с кратким описанием неполадок и причин, которые их вызвали.

Ремонт блок-картера. Основные дефекты блок-картера: возникновение трещин, поломка лап, выдавливание заглушек водяной рубашки и ее засорение.

Трещины в блок-картере образуются вследствие нарушения технологии его изготовления либо в результате теплового износа. Заделка трещин в полости хладагента производится горячей или холодной сваркой. Возможна постановка заплат.

Трещины водяной рубашки могут образоваться вследствие замерзания в ней воды в зимнее время или при «влажном ходе» компрессора. Их. заделывают штифтова-нием. Для этого по всей длине трещины засверливают отверстия и нарезают в них резьбу Мб или М8. В отверстия вворачивают винты из меди или алюминия, смазанные герметизирующей смазкой. Между штифтами, с нахлестом на соседние, устанавливается еще один ряд штифтов, обмазанных герметикой.

Поломка лап компрессора происходит при неправильном монтаже, когда он неравномерно опирается на пакеты подкладок и клиньев. Ремонт производят методом горячей сварки, что не всегда дает хорошие результаты. Чаще блок-картер приходится заменять.

Выдавливание заглушек водяной рубашки происходит при замерзании в ней воды. Из листовой стали СТ 3 толщиной 1,0 мм с помощью пуансона и матрицы делают новые заглушки сферической формы. Посадочные отверстия блока смазывают герметиком и, выпрямляя заглушку ударами молотка, устанавливают ее на место. В некоторых компрессорах в водяной рубашке устанавливаются резьбовые пластмассовые заглушки. При выдавливании они заменяются новыми.

Очистка водяной рубашки от загрязнений производится химическим способом. Полость отделяется от системы постановкой заглушек и заполняется 10%-м раствором соляной кислоты с добавлением 0,5 % ингибитора ПБ-5 или уротропина. Очистка продолжается до прекращения реакции. Об этом судят по прекращению выхода из полости пузырьков углекислого газа. После удаления раствора рубашку нейтрализуют 1 %-м раствором каустической соды. Запрещается применение серной и неингибированной соляной кислот!

Очистка водяной рубашки может быть произведена также 10—12%-м раствором каустической соды или 3—5 %-м раствором тринатрийфосфата, нагретыми до температуры 60…80°С. Продолжительность щелочной обработки 10—12 ч. После обработки водяную рубашку промывают для удаления шлама.

Ремонт цилиндра. Основные дефекты цилиндра — это износ и повреждение зеркала цилиндра. Увеличение внутреннего диаметра и искажение правильности формы зеркала цилиндра являются следствием нормального эксплуатационного износа, вызванного истирающим действием поршневых колец (табл. 66).

Увеличение диаметра цилиндра по сравнению с номинальным допускается в пределах 0,3—0,5 мм на 100 мм диаметра. Максимальное искажение формы цилиндра первоначально составляет половину допуска на диаметр, а предельное — не должно превышать первоначальную величину более чем в 3,5 раза.

В некоторых конструкциях компрессоров при ремонте предусмотрена замена поршня на новый ремонтного размера. Для этого предусматривается один или несколько типоразмеров запасных поршней.

Гильза цилиндра или цилиндр растачивается на станке с последующим хонингованием до шероховатости поверхности Rа = 0,63 — 0,16 мкм. Диаметр зеркала должен обеспечивать зазор между поршнем и гильзой, равный номинальному. Погрешность формы не должна превышать половины допуска на диаметр. В компрессорах серии П поршни ремонтных размеров не предусматриваются, поврежденные или изношенные гильзы заменяют новыми при капитальном ремонте.

Герметичность посадки гильз прямоточных компрессоров в блоке цилиндров обеспечивается установкой браслетных резиновых колец. Последние не выполняют своих функций, если они были скручены при установке гильзы. Гильза должна устанавливаться с натягом. Во избежание скручивания колец гильзу перед установкой следует охлаждать «сухим льдом», жидким азотом или углекислотой из баллона. Нагнетательные клапаны прямоточных компрессоров притерты к гильзе. Нарушение притирки может произойти при работе компрессора «влажным ходом», которое восстанавливается протачиванием гильзы и клапана с последующей притиркой. После этого обязательно регулирование мертвого пространства.

В непрямоточных компрессорах серии П гильза устанавливается по скользящей посадке. Верхняя ее плоскость служит седлом всасывающего клапана. Розетка клапана закреплена на блоке и удерживает гильзу. Уплотнение гильзы в блоке и розетки клапана на гильзе достигается установкой паронитовых прокладок.

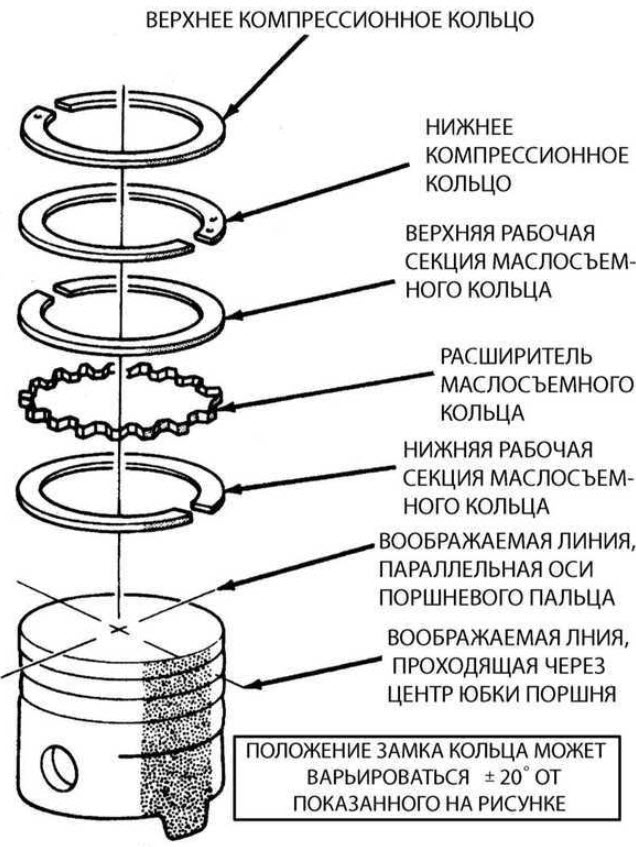

Замена поршневых колец. При износе колец снижается коэффициент подачи компрессора, увеличивается температура конца сжатия хладагента. Прогрессирующий износ колец происходит вследствие их перегрева паром, прорывающимся из цилиндра в картер.

Замена колец производится при износе по радиальной толщине до 20 % от первоначального размера; в случае достижения предельных зазоров, приведенных в табл. 67; при плохом прилегании колец к зеркалу цилиндра, когда зазор превышает 0,03 мм (кольцо не прилегает на дуге > 45° более чем в двух местах или ближе 30° от замка) при заклинивании колец в канавках вследствие их коробления или потере упругости. Заостренные кромки колец опиливают.

Ориентировочный срок службы колец приведен в табл. 68.

Перед установкой нужно прокатить кольцо по канавке, замерить зазор в канавке и коробление. Новые кольца устанавливаются с помощью специальных клещей или пластин толщиной 0,5 мм. В процессе одного ремонта следует заменять не более половины колец для их постепенного прира-батывания. Увеличение срока службы поршневых колец достигается нанесением на их рабочую поверхность слоя пористого хрома, что увеличивает износоустойчивость кольца в 4 раза при одновременном уменьшении износа цилиндра. При отсутствии этого слоя рекомендуется заплавление канавок, проточенных на поверхности кольца, оловом, бронзой или оксидом железа. Применение колец из полиамида ТНК-2-Г5 и композиции на основе фторопласта Ф40С8Г дает возможность увеличить срок службы гильз в 2—5 раз, но сами кольца имеют недостатки: при температуре 170…190°С они расплавляются; вследствие высокого коэффициента объемного расширения пластмасс приходится устанавливать большой зазор в замке кольца; внедрение абразивных частиц в кольца приводит к повышенному износу цилиндра и поршня.

Для защиты пластмассовых колец от выплавления в случае поломки нагнетательного клапана в одном из цилиндров в компрессорах серии П устанавливается защита специальными выплавляемыми штуцерами, которые размещаются в каждом блоке цилиндров. Все штуцеры объединены вместе и соединены со стороной низкого давления реле контроля смазки (РКС). При температуре 183…185 °С припой ПОС-61, которым запаяны штуцеры, выплавляется, и воздействие давления нагнетания на верхний сильфон РКС останавливает компрессор.

Тепловые зазоры в замках пластмассовых колец представлены в табл. 69. Учитывая, что заметить наличие абразивных частиц трудно, рекомендуется менять кольца при каждом среднем ремонте через каждые 15 тыс. ч независимо от их износа.

Читайте также: Задние тормозные цилиндры фиат альбеа 2007 артикул

Ремонт коленчатого вала. Следствием естественного износа коленчатого вала являются уменьшение диаметра, изменение формы и чистоты поверхности шеек и его поверхности в месте сальникового уплотнения.

Результатом аварийного износа могут быть изгиб вала, превышающий предел его упругой деформации, скручивание, возникновение трещин, изломов и сколов. В этих случаях вал заменяют новым. Иногда применяется правка погнутого коленчатого вала гидравлическим или механическим прессом.

Коренные шейки коленчатых валов современных бескрейцкопфных компрессоров в большинстве случаев установлены в подшипниках качения и практически не изнашиваются. Шатунные шейки, не утратившие размера и формы, но имеющие небольшие риски, задиры или вмятины от воздействия абразивных частиц, обрабатывают вручную с помощью хомута, под который подкладывают наждачное полотно из электрокорунда. Полирование производят пастой ГОИ.

При незначительном износе коленчатого вала, когда отклонение формы шеек достигает предельной, указанной в табл. 70, производится шлифование вала на станке. Перед шлифованием необходимо забить все отверстия масляных каналов деревянными заглушками.

При использовании толстостенных Вкладышей нижней головки шатуна шейки вала шлифуют до восстановления правильной цилиндрической формы и первоначальной чистоты поверхности. Диаметр шеек в этом случае не имеет существенного значения; дальнейшая подгонка вкладышей производится шабровкой, а зазор устанавливается изменением толщины прокладок в разъеме шатуна. Однако не рекомендуется, чтобы диаметр шеек отличался от номинального более чем на 0,05 мм.

В случае применения тонкостенных вкладышей при шлифовании восстанавливаются не только форма и чистота поверхности, но и размер, соответствующий ближайшему ремонтному размеру вкладышей. Таким образом достигается установление необходимого зазора, поскольку любая подгонка вкладышей и установка прокладок в разъеме шатуна запрещены. По окончании шлифования зенкуют отверстия масляных каналов, а затем полируют шейки пастой ГОИ.

Удалив заглушки из масляных каналов, их (каналы) прочищают ершом, промывают керосином и продувают сжатым воздухом. При постановке заглушек на место их смазывают мастикой из свинцового глета и глицерина и раскернивают.

При износе вала в месте сальникового уплотнения сальник становится негерметичным. Предпочтителен метод ремонта хромированием поверхности с предварительным ее шлифованием. При этом значительно увеличивается срок службы всего узла. При невозможности применить хромирование вал восстанавливают постановкой втулки.

Наиболее вероятным местом возникновения трещин являются галтели шеек вала и шпоночные пазы. Поэтому при шлифовании шеек не допускается уменьшение радиуса галтелей.

Призматические и сегментные шпонки устанавливаются в пазу вала по неподвижной посадке, а в пазу охватывающей детали — по подвижной. Основным признаком нарушения узла является выпадение шпонки из паза вала. Эксплуатация узла без ремонта недопустима. Новую шпонку изготавливают из стали Ст 5. При необходимости паз вала фрезеруют, вручную подгоняют шпонку по пазу вала, паз охватывающей детали подгоняют по размеру шпонки. Не рекомендуется изготавливать ступенчатую шпонку ввиду сложности ремонта и уменьшения надежности узла.

Ремонт подшипников. В поршневых компрессорах находят применение подшипники-втулки, разъемные подшипники-вкладыши и подшипники качения.

Подшипники-втулки устанавливаются в верхней головке шатуна из бронзы, в аммиачных компрессорах — из фосфористой бронзы. В компрессорах серии П устанавливаются втулки бронзо-графитовые, изготовленные методом порошковой металлургии.

При износе рабочей поверхности втулок или при их проворачивании в головке шатуна они заменяются новыми. При этом или шатун нагревают в масле до 80… 100 °С, или охлаждают втулку. После этого втулку обрабатывают разверткой с последующей шабровкой до достижения зазора между втулкой и пальцем 0,02—0,05 мм.

В случае отсутствия новой втулки или материала для ее изготовления рекомендуется охлаждение изношенной в жидком азоте и запрессовывание ее в стальную втулку. После выравнивания температур производится обработка изношенной втулки на токарном станке и развертывание ее рабочей поверхности.

Подшипники-вкладыши применяются как толстостенные, так и тонкостенные.

Толстостенные вкладыши имеют баббитовый антифрикционный слой с припуском на шабровку 0,1—0,15 мм. Они подгоняются шабрением вручную, по краске, наносимой на шейку коленчатого вала. Зазор между вкладышем и шейкой регулируется набором прокладок в разъеме шатуна.

Тонкостенные вкладыши изготавливаются в виде ряда типоразмеров. Ремонтные вкладыши отличаются от номинальных только толщиной основы. В качестве антифрикционного слоя используется сплав АСМ или оловосодержащий сплав АО-20-1. При ремонте номинальный зазор устанавливается только шлифованием шеек коленчатого вала. Не допускаются подпиливание вкладышей и разъема шатуна, подкладывание прокладок, фольги и бумаги, шабровка и другая подгонка вкладышей.

Вкладыши должны быть подобраны по группам селекции. На внутренней поверхности фиксирующего усика ставится знак « + » или « — ». Вкладыши, не имеющие знака селекции, комплектуются друг с другом. В случае маркировки одного из вкладышей « + » парный к нему должен иметь « — ».

Тонкостенные вкладыши заимствованы из автотракторной промышленности. В холодильных компрессорах находят применение вкладыши автомобилей «Москвич-401», ГАЗ-51А, М-21. Вкладыши компрессоров П-110 и П-220 имеют одинаковую конструкцию с вкладышами тракторных двигателей Д108, Д130 и Д180 и отличаются от них только меньшей шириной. Размеры вкладышей приведены в табл. 71.

Масляные зазоры между шейкой вала и вкладышами замеряют щупом или свинцовой проволокой диаметром 0,5 — 1,0 мм. Для толстостенных вкладышей размер зазора составляет 0,0010 — 0,0012 от размера диаметра вала. Для тонкостенных вкладышей этот зазор принимается больших размеров. Данные приведены в табл. 72.

Подшипники качения чаще всего применяются в качестве коренных подшипников. Наибольшее распространение нашли сферические двухрядные роликоподшипники. Признаком износа подшипников является возникновение прерывистого шума при работе. Основными дефектами, при которых подшипники заменяют, являются пятна коррозии на телах вращения, беговых дорожках и посадочных поверхностях; царапины, вмятины, сколы и трещины, осповид-ное разрушение поверхности тел вращения и обойм; повреждение или погнутость сепараторов.

Новый подшипник устанавливают на вал с предварительным нагревом в масле в течение 15 — 20 мин до температуры 115 °С. В корпус подшипник ставится по переходной посадке, что обеспечивает постепеннее проворачивание наружной обоймы с целью уменьшения износа ее беговой дорожки.

Читайте также: Стяжной цилиндр 10 тонн nordberg n38b10

Ремонт клапанов. Всасывающие и нагнетательные клапаны компрессоров работают в условиях знакопеременных механических и тепловых нагрузок. Основные дефекты клапанов: износ и поломка пластин, деформация и поломка пружин, неплотное прилегание пластин к седлу.

В компрессорах серии П применяются клапаны с подпружиненными кольцевыми пластинами. Всасывающие клапаны имеют газовый демпфер — углубление в розетке для смягчения удара поднимающейся пластины при открытии клапана. Пластины клапанов изготавливаются из стали ЗОХГСА-СШ. Они подпружинены пружинами из проволоки диаметром 0,6 мм со свободной длиной 19 мм у всасывающих клапанов, а у нагнетательных — из проволоки диаметром 0,8 мм и свободной длиной 21,6 мм.

Поломка пластин клапанов приводит к уменьшению производительности компрессора. При поломке пластины всасывающего клапана понижается температура крышки цилиндра и увеличивается температура всасывающей полости. Поломка нагнетательного клапана приводит к повышению температуры нагнетания и при отсутствии поблочной защиты может привести к выплавлению пластмассовых поршневых колец.

При осмотрах и ремонтах заменяют пластины клапанов, если имеется кольцевая выработка на глубину 0,20—0,25 мм. Перед установкой кольцевые пластины притирают по плите. Пластины, прошедшие в заводских условиях мокрую галтовку, притирки не требуют. Долговечность пластин всасывающих клапанов зависит от высоты их подъема, которая регулируется при сборке.

Пружины заменяют комплектно и селективно, подбирая по высоте при отклонении не более 1,0—1,5 мм в случае их поломки или уменьшения длины более чем на 20 %.

Ремонт системы смазки. В систему смазки входят фильтры грубой и тонкой очистки, масляный насос, редукционный клапан, сальник, сверление в коленчатом вале.

Очистка масляных фильтров. Засорение фильтров грубой и тонкой очистки приводит к уменьшению разности давления в системе смазки. Это может привести к повреждению подшипников-вкладышей. Особенно чувствительны к недостаточной смазке тонкостенные вкладыши.

Фильтры промывают в керосине и продувают сжатым воздухом после пуска компрессора в эксплуатацию: первый раз — через 75—100 ч; второй — через 200—300 ч; третий — через 500 ч; все последующие — не реже чем через каждые 1000 ч.

Масляный насос. Основные дефекты насоса: износ торцовых крышек, радиальный и осевой износы шестерен. Оптимальные значения радиальных и осевых зазоров составляют 0,10—0,15 мм. При увеличении осевого зазора за счет износа крышек и торцов шестерен до 0,5 мм зазор регулируют опиловкой, или фрезерованием крышек, или уменьшением толщины прокладок между ними и корпусом. При диаметральном износе шестерен свыше 0,5 мм они подлежат замене.

Сальник. В современных бескрейцкопфных компрессорах наибольшее применение находят пружинные сальники с графитовыми кольцами. При насосной смазке применяется двухсторонний сальник.

Основные дефекты сальника: задир или износ графитовых и сопрягаемых с ними стальных колец, износ резиновых колец, потеря упругости или поломка пружин.

Поврежденные стальные и графитовые кольца притирают, а при значительном износе — заменяют новыми. Стальные кольца притирают по чугунной плите пастой, содержащей порошок карбида бора зернистостью М5 и пастой ГОИ. Графитовые кольца притирают без применения абразивных материалов, которые, внедряясь в графит, приводят узел к быстрому износу. В качестве смазки при притирке графитового кольца применяется керосин.

Изношенные резиновые кольца заменяют новыми.

Замена пружин разжимного устройства производится комплектно, с селективным подбором по высоте.

Масляный канал коленчатого вала подлежит обязательной очистке. Резьбовые заглушки перед пуском компрессора в эксплуатацию и при каждом ремонте, связанным с полной разборкой компрессора, должны удаляться.

Сборка компрессора. Сборку компрессора ведут в соответствии с инструкцией завода-изготовителя. Применяется узловой метод сборки, комплектование узлов производится с учетом клеймения деталей. Детали, не подлежащие замене, устанавливаются на место, занимаемое до разборки. Соединение деталей с натягом осуществляется с использованием разности температур: охлаждения охватываемой детали или нагрева охватывающей.

Соединение деталей компрессора уплотняют вальцованным паронитом ПМБ или маслобензостойкой резиной марок ИРП-1068-1 или С-571 ПРТУ. Для обеспечения герметичности и лучшего отсоединения от металлических деталей паронит пропитывают маслом в течение часа для аммиачных компрессоров, а для хладоновых — в глицерине в течение 4—5 ч при температуре 60…70°С.

После установки гильз в блок цилиндров проверяют герметичность их уплотнения давлением воздуха 0,5 МПа.

При установке коленчатого вала в сборе с подшипниками в картер особое внимание нужно обратить на ориентацию шатунных шеек относительно оси цилиндра. Положение вала в картере регулируют, изменяя толщину прокладок между фланцем корпуса подшипника и передней стенкой картера. Окончательная проверка узла производится замером зазоров между поршнем и гильзой в плоскости вала, в верхней и нижней мертвых точках поршня.

В сальнике проверяют качество его сборки, нажимая рукой на подвижное кольцо до соприкосновения витков пружин. Освобожденное от усилия подвижное кольцо должно переместиться по валу на 8—12 мм.

В процессе установки клапанов проверяют величину линейного мертвого пространства, а в компрессорах серии П и высоту подъема пластин всасывающих клапанов.

Величина мертвого пространства прямоточных компрессоров измеряется свинцовыми выжимками из пластин толщиной 1—2 мм между всасывающим и нагнетательным клапанами и регулируется изменением толщины паро-нитовой прокладки между поршнем и всасывающим клапаном. Установка прокладок между нагнетательным клапаном и гильзой запрещается из любого материала. Герметичность достигается притиркой клапана.

Величину линейного мертвого пространства компрессоров серии П устанавливают одновременно с регулированием высоты подъема пластин всасывающих клапанов.

Высота подъема пластины всасывающего клапана замеряется выжимками из пластилиновых шариков диаметром 5—6 мм, которые помещают между розеткой клапана и пластиной. Регулирование высоты подъема пластин производится изменением толщины паронитовой прокладки между розеткой всасывающего клапана и гильзой для аммиачных компрессоров типа П110 в пределах 0,9—1,5 мм, а для хла-доновых — 2,0—2,4 мм. Одновременно происходит изменение величины линейного мертвого пространства. Для установления его оптимальной величины пластилиновыми или свинцовыми выжимками определяют действительное значение линейного мертвого зазора. Изменяя толщину паронитовой прокладки между гильзой и блоком цилиндра, устанавливают зазор, рекомендуемый заводом.

Оптимальная величина линейного мертвого пространства для различных компрессоров следующая:

В пределах рекомендуемых величин целесообразно устанавливать меньшие значения высоты подъема пластин клапанов и величины линейного мертвого пространства.

Упругость буферных пружин компрессоров типа П110 контролируют по величине щели между крышкой цилиндров и блоком при отпущенных гайках. Она должна составлять 9–12 мм для аммиачных компрессоров и (4 ± 1) мм — для хладоновых. При потере упругости буферные пружины аммиачных компрессоров заменяют, а в хладоновых увеличивают высоту распорной втулки.

🎬 Видео

Зазорам - быть, чтобы Двигатель "Не Жрал" масло. Как Правильно? Ч.2Скачать

Какой Должен Быть Зазор в Поршневых Кольцах Двигателя МашиныСкачать

восстановление компрессора СО-7Б часть-1 ремонт поршневойСкачать

Зазор между поршнем и цилиндром Камминз(Cummins). Часть-1/Тепловой зазор поршень цилиндрСкачать

Замена поршневых колец на воздушном компрессореСкачать

Поршень и зазоры, чтобы Двигатель "Не Жрал" масло. Как Правильно? Ч.1Скачать

Как правильно установить компрессионные кольца.How to install the compression rings.Скачать

(0.02 мм) ДВЕ СОТКИ которые СПАСУТ твой двигательСкачать

Компрессор со7б. Не было печали, поршни подкачали(((Скачать

Зазор в поршневых кольцах Ваз. Какой должен быть тепловой зазор в поршневых кольцахСкачать

Зазор поршневого кольца в гильзе цилиндраСкачать

Зазор между поршнем и цилиндромСкачать

Подгонка зазоров в замках поршневых колец, компрессор WABCO CUMMINS 6btСкачать

Тепловые зазоры поршневой.Скачать

Когда пора менять поршневые кольца?. Какие зазоры допустимы?Скачать