Видео:Регулировка клапанов Киа Рио и Солярис. Как часто нужно делать?Скачать

Проверка и регулировка зазора в клапанах (G4FA и G4FC)

Проверку и регулировку зазора в клапанах необходимо производить на холодном двигателе (20°С), при установленной головке блока на блок цилиндров.

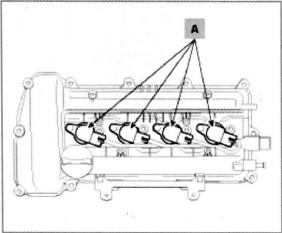

2. Снять крышку катушек зажигания.

• Отсоединить провода от катушек зажигания (А), как показано на рисунке.

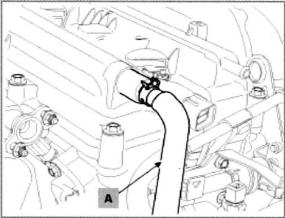

• Отсоединить шланг клапана принудительной вентиляции картерных газов PCV (А).

Прокладку крышки головки блока цилиндров не использовать повторно.

3. Установить поршень первого цилиндра в положение ВМТ [верхней мертвой точки) на ходе сжатия. Для этого:

• Отвернуть боты крепления и снять крышку головки блока цилиндров (А), как показано на рисунке.

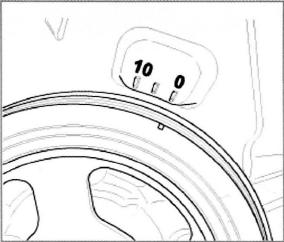

• Провернуть коленчатый вал по часовой стрелке и совместить выборку на шкиве коленчатого вала с меткой на крышке приводной цепи ГРМ, как показано на рисунке.

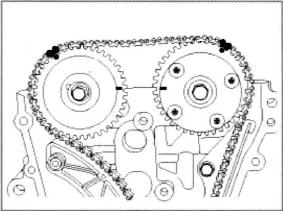

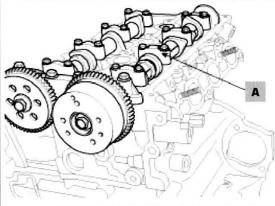

• Проверить и убедиться, что установочные метки на звездочках привода распределительных валов направлены друг на друга и находятся на одной прямой, как показано на рисунке. Если метки не направлены как требуется, необходимо провернуть коленчатый вал на один полный оборот (360°).

4. Проверить зазор в клапанах. Для этого:

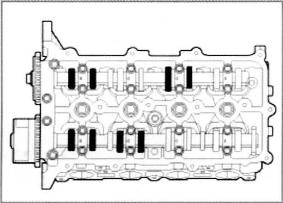

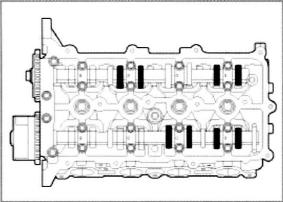

• Используя набор щупов измерить зазор только в указанных на рисунке клапанах (впускные клапана 1 и 2 цилиндра и выпускные 1 и 4 цилиндров).

• Записать те показания, которые не соответствуют стандартной величине. Эти показания будут использоваться далее, для подбора толщины толкателей. Стандартная величина зазора: 0.10 — 0.30 мм (впускные], 0.15 — 0.35 мм (выпускные).

• Провернуть шкив коленчатого вала на один оборот (по часовой стрелке на 360°) и совместить выборку на шкиве с установочной меткой.

• Проверитьзазорвовпускных клапанах 3 и 4 цилиндра и в выпускныхклапанах2и4цилиндра, как показано на рисунке.

5. Отрегулировать зазор в клапанах. Для этого:

• Установить поршень первого цилиндра в положение ВМТ на ходе сжатия.

• Нанести установочные метки на приводную цепь ГРМ и на звездочки распределительных валов.

• Вывернуть болт из сервисного отверстия крышки приводной цепи ГРМ.

• Установить тонкий стержень в отверстие крышки приводной цепи и отпустить фиксатор

• Снять крышку шейки распределительного вала (А), как показано на рисунке.

• Снять звездочку привода выпускного распределительного вала.

• Отвернуть болты крепления и снять крышки шеек распределительного вала, затем снять выпускной распределительный вал.

• Отвернуть болты крепления, снять крышки шеек впускного распределительного вала, затем снять распределительный вал.

При снятии приводной цепи со звездочек распределительных валов, цепь необходимо удерживать.

Быть осторожным, чтобы не упустить приводную цепь внутрь крышки.

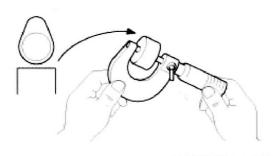

• Извлечь толкатели и, используя микрометр измерить его толщину, как показано на рисунке.

• Рассчитатьтолщинунового толкателя, для того, чтобы отрегулировать зазор в клапанах. Для расчета использовать формулу:

Т: толщина снятого толкателя А: измеренный зазор в клапанах N: Толщина требуемого толкателя.

N = Т + [А — 0.20 мм)] (впускные). N = Т + [А-0.25 мм)] (выпускные].

• Подобрать новый толкатель с толщиной наиболее близкой к расчетной.

Толщина варьируется в пределах 41-го размера с шагом 0.015 мм, от 3.000 мм до 3.600 мм.

Читайте также: Электрическая схема ваз 21102 инжектор 8 клапанов

• Установить новые толкатели в головку блока цилиндров.

• Удерживая приводную цепь, установить впускной распределительный вал в сборе со звездочкой.

• Совместить установочные метки на цепи и звездочке распределительного вала.

• Установить выпускной распределительный вал.

• Установить крышку переднего подшипника шейки распределительного вала.

• Завернуть болт в сервисное отверстие в крышке приводной цепи ГРМ. Момент затяжки 11.8 — 14.7 Н•м.

• Провернуть коленчатый вал на два полных оборота по часовой стрелке, чтобы переустановить звездочку коленчатого вала и установочные метки звездочек распределительных валов.

• Произвести измерение зазора в клапанах повторно. Стандартная величина зазора в клапанах: 0.17 — 0.23 мм (впускные) и 0.22 — 0.28 мм (выпускные).

Видео:Самостоятельная регулировка клапанов Rio, solaris двигатель G4FC, G4FAСкачать

Проверка состояния деталей блока цилиндров (G4FA и G4FC)

1. Проверить осевой зазор шатуна. Используя набор щупов, измерить осевой зазор, перемещая шатун вперед / назад. Стандартная величина зазора: 0.1 — 0.25 мм. Предельно допустимая величина зазора: 0.35 мм.

Если осевой зазор шатуна превышает предельно допустимую величину, необходимо заменить шатун новым. Если после установки нового шатуна, осевой зазор также превышает предельно допустимую величину, необходимо заменить коленчатый вал.

2. Проверить зазор в подшипниках шатуна. Для этого:

• Проверить и убедиться в том, что установочные метки на крышке совпадают с метками на шатуне.

• Отвернуть два болта крепления крышки шатуна.

• Снять крышку шатуна и нижний вкладыш подшипника.

• Прочистить и промыть шатунную шейку коленчатого вала и вкладыш.

• Положить пластиковый калибр на шатунную шейку коленчатого вала, вдоль его оси.

• Установить крышку шатуна вместе с вкладышем подшипника. Всегда использовать новые болты крепления. Затянуть болты с моментом затяжки 17.7 -21.6 Нм + 88

Не проворачивать коленчатый вал.

• Отвернуть два болта крепления и снять крышку шатуна вместе с вкладышем.

• Измерить толщину пластикового калибра специальной шкалой (прилагается к набору). Определить величину зазора. Стандартная величина зазора: 0.032-0.052 мм.

Если ширина пластикового калибра слишком большая и наоборот, то необходимо извлеч вкладыши подшипников и установить на их место новые с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

• Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем. Расположение меток на шатуне

Внутренний диаметр большей головки шатуна, мм

Идентификационные метки шатунных шеек коленчатого ваг1а

Размеры шатунных шеек коленчатого вала

Наружный диаметр шатунных шеек, мм

Расположение меток вкладышей подшипников шатунных шеек

Размеры вкладышей подшипников шатунных шеек

• Подобрать вкладыш, используя приведенную ниже таблицу.

Читайте также: Донный клапан с керамической крышкой для раковин без перелива

Метка шатунной шейки коленчатого вала

3. Проверить техническое состояние шатунов.

• При установке, убедиться в том, что номера цилиндров нанесенные на шатуны и крышки шатунов совпадают. При установке нового шатуна, убедиться в том, что выборки для удержания вкладышей расположены с одной стороны.

• Заменить шатун при повреждении торцовых поверхностей. Также, при обнаружении задиров или повышенного износа втулки малой головки шатуна, необходимо заменить шатун.

• Используя набор специальных приспособлений, измерить изгиб и скручивание шатуна. Если величина деформации шатуна не превышает допустимой, необходимо произвести правку. При превышении допустимых изменений геометрии шатуна, его необходимо заменить новым. Предельно допустимая величина изгиба шатуна: 0.05 мм / 100 мм или менее.

Предельно допустимая величина скручивания шатуна: 0.1 мм / 100 мм.

4. Проверить зазор в подшипниках коренных опор коленчатого вала.

• Отвернуть болты крепления крышек коренных опор коленчатого вала.

• Промыть и очистить каждую коренную шейку коленчатого вала и нижние вкладыши подшипников.

• Положить на каждую коренную шейку полоску специального пластикового калибра.

• Установить крышки коренных опор коленчатого вала. Затянуть болты крепления в два подхода с моментом затяжки:

ПРЕДОСТЕРЕЖЕНИЕ: опор коленчатого вала. Измерить толщину пластикового калибра специальной шкалой (прилагается к набору). Стандартная величина зазора в коренных подшипниках коленчатого вала: 0.021 -0.042 мм.

Если ширина пластикового калибра слишком большая и наоборот, необходимо извлечь верхние и нижние вкладыши подшипников и установить на их место новые, с метками одного цвета. Повторить операции по измерению зазора в подшипниках.

Не подкладывать шайбы и не царапать вкладыши, для регулировки зазора.

• Если после повторной проверки, зазор в подшипниках не соответствует требуемой величине, необходимо заменить вкладыши на вкладыши следующего ремонтного размера, после чего повторить измерение.

Если отрегулировать зазор в подшипниках не удается, необходимо заменить коленчатый вал.

Если идентификационные метки загрязнены, запрещается применять для очищения щетки с металлической щетиной. Необходимо промывать детали растворителем. Расположение идентификационных меток отверстий коренных опор

На блок цилиндров нанесены метки, характеризующие все пять отверстий коренных опор.

Размеры отверстий коренных опор блока цилиндров

Внутренний диаметр коренной опоры, мм

Расположение идентификационных меток коренных шеек коленчатого вала

Размеры коренных шеек коленчатого вала

Наружный диаметр коренной шейки, мм

Расположение метки на вкладыше подшипника коренной опоры

Размеры толщины вкладышей подшипников коренных опор

• Подобрать вкладыши, используя приведенную ниже таблицу.

Идентификационная метка отверстия коренных опор, мм

Метка коренной шейки коленчатого вала

5. Используя индикатор часового типа, измерить осевой зазор коленчатого вала, перемещая его вперед / назад. Стандартная величина осевого зазора: 0.05 —

0.25.мм. Предельно допустимая величина: 0.30 мм. Если величина осевого зазора превышает предельно допустимую норму, необходимо заменить упорные подшипники.

1. Используя специальный скребок, удалить остатки герметика и прокладки с поверхности разъема блока цилиндров с головкой.

2. Используя мягкую щетку и растворитель, очистить все поверхности блока цилиндров.

3. Используя специальную линейку и набор щупов, измерить неплоскостность поверхности разъема блока цилиндров с головкой блока. Стандартнаявеличинанеплоскостности: менее, чем 0.05 мм. Менее, чем 0.02 мм — 100 х 100 мм.

Читайте также: Укладка клапана что это

4. Проверить внешним осмотром техническое состояние зеркала цилиндра. При обнаружении, каких-либо глубоких задиров или царапин, необходимо заменить блок цилиндров в сборе.

5. Используя нутромер с индикатором часового типа, измерить внутренний диаметр цилиндра в двух перпендикулярных плоскостях в трех местах. Стандартная величина внутреннего диаметра цилиндра: 77.00 — 77.03 мм.

6. Проверить код, характеризующий внутренний диаметр цилиндров, нанесенный на боковую часть блока.

Ремонтные размеры цилиндров

Внутренний диаметр цилиндра, мм

7. Проверить ремонтный размер поршней по нанесенной метке на его днище (А).

Ремонтные размеры поршней

Наружный диаметр поршня, мм

8. Подобрать поршень с размером, соответствующим размеру цилиндра. Стандартная величина зазора между поршне и цилиндром: 0.02 — 0.04 мм.

Поршни и поршневые кольца

1. Промыть и очистить поршень в сборе.

• Используя специальный скребок, удалить с поршня нагар.

• Используя специальный инструмент или поломанное поршневое кольцо, очистить выборки в поршне под поршневые кольца.

• Используя растворитель и щетку, промыть окончательно поршень.

Не использовать щетку с металлической щетиной.

2. Используя микрометр, измерить наружный диаметр поршня. Замер необходимо производить на расстоянии 33.9 мм от днища и в плоскости перпендикулярной оси поршневого пальца. Стандартная величина диаметра: 76.97 77.00 мм.

3. Вычислить разность между внутренним диаметром цилиндра и наружным диаметром поршня. Полученная величина — это зазор между поршнем и цилиндром. Стандартная величина зазора: 0.02-0.04 мм.

4. Используя набор щупов, измерить боковой зазор поршневых колец (между кольцом и выборкой]. Стандартная величина бокового зазора: 0.03 — 0.07 мм (компрессионные кольца] и 0.06 — 0.15 мм [маслосъемное]. Предельно допустимые величины: 0.1 мм (компрессионные кольца) и 0.2 мм (маслосъемное).

Если величина зазоров не соответствует предельно допустимой, необходимо заменить поршень.

5.Проверить зазор в замках поршневых колец. Для этого: Установить поршневое кольцо в цилиндр. Затем, переместить кольцо внутрь цилиндра, используя поршень, как показано на рисунке. Измерить зазор в замке, используя набор щупов. Если зазор в замке превышает допустимый предел, необходимо заменить кольцо новым. Если зазор в замке слишком большой, необходимо произвести измерение внутреннего диаметра цилиндра. Если диаметр цилиндра превышает допустимые нормы, необходимо заменить блок цилиндров в сборе. Стандартная величина зазора в замке кольца: 0.14

0.28 мм [компрессионное №1), 0.30

0.45 мм (компрессионное №2), 0.20

0.70 мм [маслосъемное]. Предельно допустимые нормы: 0.3 мм [компрессионное №1], 0.5 мм (компрессионное №2], 0.8 мм (маслосъемное].

1. Используя микрометр, измерить наружный диаметр поршневого пальца. Стандартная величина: 18.001

2. Измерить зазор между поршневым пальцем и отверстием в поршне. Стандартная величина зазора: 0.01 -0.02 мм.

3. Измерить разность между наружным диаметром поршневого пальца и внутренним диаметром втулки головки шатуна. Стандартная величина: -0.032 — -0.016 мм.

📺 Видео

Hyundai Solaris регулировка клапановСкачать

Шлифованные толкатели и регулировка клапанов, последствия, альтернатива.Скачать

Киа Церато регулировка клапанов G4FC Kia Cerato 1,6Скачать

Ceed 1.6 g4fc проверка зазоров клапановСкачать

Бюджетная регулировка клапанов solaris/kia 1.4-1.6 gammaСкачать

Регулировка клапанов подпил шлифовка подгон стаканчика толкателя Adjusting the valves for the pusherСкачать

Ремонт двигателя - как отрегулировать зазор в клапанах Хендай/Киа при снятой ГБЦСкачать

Проверка и регулировка зазоров клапанов G4FG Hyundai i30, диагностика грм.Скачать

Как подогнать толкатели клапановСкачать

Проверка зазоров в приводе клапанов Хендай солярис, Киа РиоСкачать

Kia Rio регулировка клапановСкачать

Hyundai - KIA G4FC G4FA Регулировка клапанов и замена цепи 1.4 - 1.6Скачать

Регулировка зазоров клапанов хундай Солярис своими руками.Богучар дороги нетСкачать

ГБЦ HYUNDAI KIA G4FCСкачать

колхозная регулировка клапанов, мотор G4FC Hyundai SolarisСкачать

проверка клапанов Hyundai Solaris ( двигатель G4FC )Скачать

Эксперимент: работа двигателя при больших зазорах клапановСкачать

Регулировка зазоров клапанов путем шлифовки толкателей (стаканов) клапанов ГБЦ. Kazarin Machines.Скачать