Несмотря на большое разнообразие размеров и конструктивных форм, валы подвергаются одинаковым процессам изготовления. Типичными установочными базами для них являются центровые отверстия. На некоторых операциях обработки при воздействии изгибающие сил резания, например при фрезеровании плоскостей, сверлении радиальных отверстий, в качестве установочных баз используют обработанные шейки.

В зависимости от конструкций или программы выпуска изделий технологические процессы изготовления валов могут различаться только последовательностью обработки или введением дополнительных операций.

Типовую схему процесса изготовления валов можно представить следующим образом:

1) подготовка технологических баз — подрезание торцов и центрование. Эту операцию при серийном и массовом производстве выполняют на центровальных и фрезерно-центровальных станках двустороннего или барабанного типа;

2) черновая токарная обработка обоих концов вала, подрезание торцов и уступов;

3) чистовая токарная обработка, осуществляемая в той же последовательности, что и черновая. Наружные поверхности валов обтачивают на токарно-копировальных и многорезцовых одно- и многошпиндельных автоматах;

4) черновое шлифование шеек вала, служащих дополнительными базами при фрезеровании, сверлении, растачивании отверстий на одном из концов вала;

5) правка заготовки при изготовлении нежестких валов;

6) черновая и чистовая обработка фасонных поверхностей — нарезание шлицев, зубчатых венцов, фрезерование кулачков и т.д.;

7) выполнение последующих операций — сверления, развертывания, нарезания резьбы, фрезерования лысок, шпоночных канавок;

8) термическая обработка всей детали или отдельных ее поверхностей;

10) черновое и чистовое шлифование наружных поверхностей, торцов, отверстий;

11) доводка особо точных поверхностей.

Оборудование для выполнения типового процесса может быть разным, но порядок и характер операций при изготовлении валов должны оставаться неизменными.

При разработке технологических процессов изготовления валов необходимо руководствоваться типовыми технологическими процессами обработки различных поверхностей (таблица 6.1).

Таблица 6.1 – Типовые технологические процессы (операции) обработки различных поверхностей валов в условиях серийного производства

Характер и последовательность выполнения операций (переходов)

Черновое точение на станках класса Н

Черновое и чистовое точение на станках класса Н

1.Черновое, чистовое (получистовое) точение и круглое шлифование на станках класса Н

2.Предварительное и чистовое точение на станках класса П

1.Черновое и получистовое точение, закалка и круглое шлифование на станках класса Н

2.Черновое, чистовое (получистовое) точение, закалка, чистовое точение на станках класса П с использованием сверхтвердых режущих материалов на основе нитрида бора (композит 01), карбонада (например марки АСПК) и др.

Незакаливаемые шлицевые поверхности

Квалитет 6 наружнего диаметра

1.Черновое и чистовое точение, круглое шлифование, шлицефрезерование

2.Черновое и чистовое точение, круглое шлифование, шлицефрезерование, круглое шлифование

Закаливаемые шлицевые поверхности

Квалитет 6, 7 внутреннего диаметра

1.Черновое и чистовое точение, шлицефрезерование, закалка, шлицешлифование

2.Получистовое точение, шлицефрезерование, закалка, шлицешлифование

Цилиндрическая со шпоночной канавкой

Ширина канавки квалитетов 8, 9, точность диаметра квалитетов 8,9

1.Черновое и чистовое точение, шпоночное фрезерование, круглое шлифование

2.Получистовое точение, фрезерование шпоночного паза, круглое шлифование

Резьбовая (крепёжная резьба) с нормальным и мелким шагом

1.Черновое и чистовое точение, нарезание резьбы плашками или резьбофрезерование

2.Получистовое точение, нарезание резьбы плашками или резцами

3.Получистовое точение, накатывание резьбы

Резьбовая с нормальным и мелким шагом

1.Черновое и чистовое точение, нарезание резьбы резцами

2.Черновое и чистовое точение, резьбонакатывание, шлифование резьбы

6.3. Изготовление вала в условиях среднесерийного производства

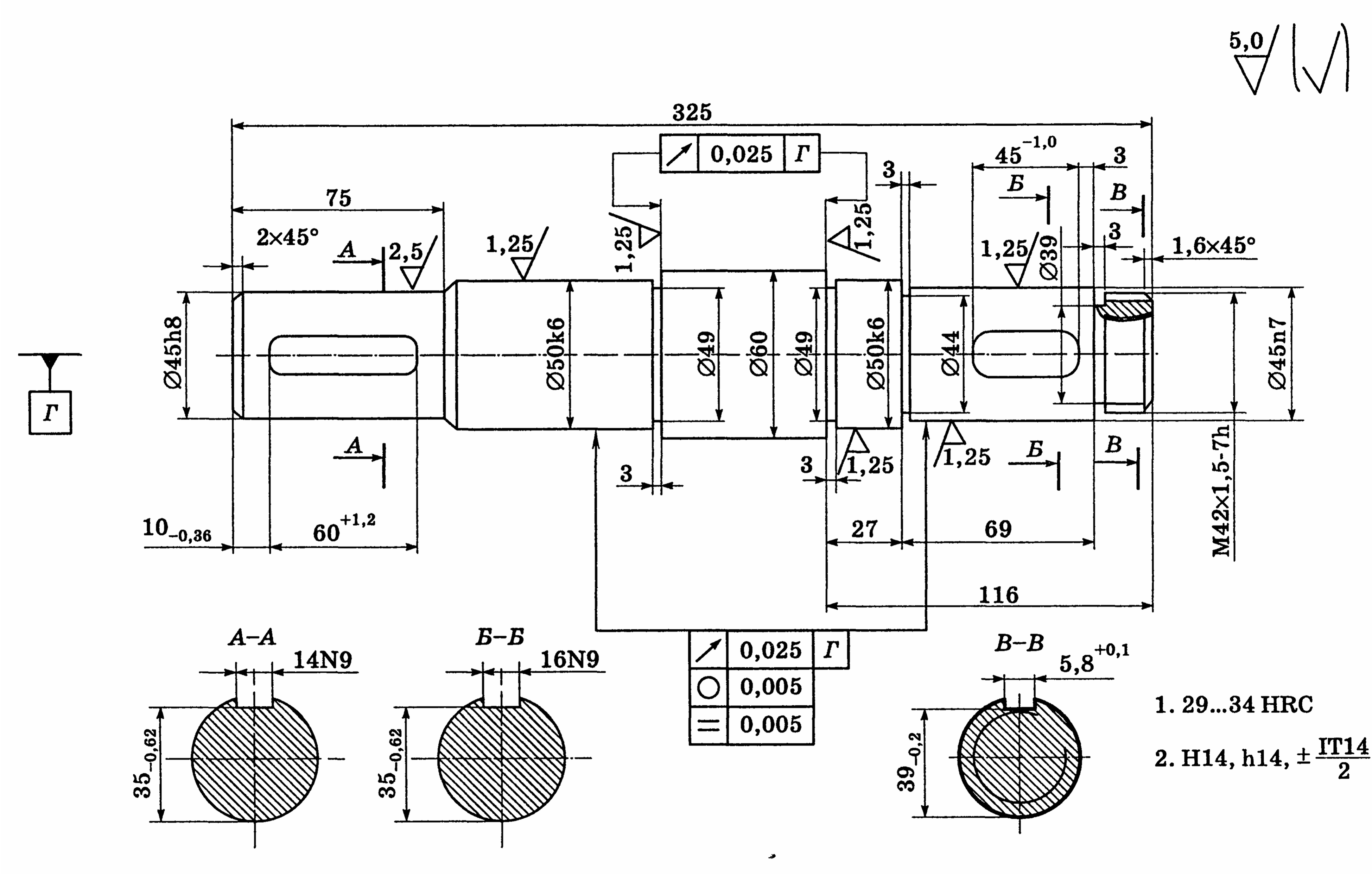

Получение исходной информации. В качестве примера принят вал (рисунок 6.2), материал — сталь 20Х, масса детали 4,9 кг, годовой объем выпуска 1250 шт., режим работы двухсменный при 40-часовой рабочей неделе.

Технологический контроль чертежа. Деталь представляет собой ступенчатый вал. Точность изготовления основных поверхностей находится в пределах квалитетов 6. 8. Отношение длины (325 мм) к диаметру (в среднем 50 мм) составляет 6,5. Вал можно считать достаточно жестким, что не вызывает трудностей в получении заданной точности. Шероховатость посадочных шеек находится в пределах 1,25 мкм, точность расположения поверхностей — в пределах 0,02 мм. Весьма мал допуск на погрешность формы шеек диаметром 45 мм. Диаметральные размеры шеек вала уменьшаются к концам. Конфигурация вала, размеры поперечных канавок позволяют производить обработку на токарных станках различного типа. Обеспечение точности и шероховатости диаметральных поверхностей не вызывает трудностей.

Необходимо отметить некоторые недостатки конструкции детали. На валу имеется три шпоночных паза: два закрытого типа и один полузакрытого на резьбовом конце. Вызывает сомнение правильность такого конструктивного решения. Для уменьшения номенклатуры инструментов целесообразно применять один размер: 14N9 или 16N9. Для шеек диаметром 45 мм рекомендуемым номинальным размером шпоночных пазов является размер 14. Поэтому в обоих случаях принимаем размер шпоночных пазов 14N9.

Читайте также: А нна вале рьевна архи пова

Определение типа производства. Пользуясь справочными таблицами, можно установить, что производство серийное. Величина партии деталей:

где N — годовая программа выпуска деталей одного наименования, шт.; а — необходимый запас деталей на складе, дней; m — количество рабочих дней в году (при пятидневной рабочей неделе m = 254).

Если принять: а = 6 дней, N = 1250 штук, m = 254 дней.

.

По величине партии в 30 штук можно уточнить, что производство среднесерийное.

Выбор вида заготовки. В связи с небольшим объемом производства в качестве заготовки принимают прокат горячекатаный (ГОСТ 2590-91). Заготовки получают путем резки прутка дисковыми пилами. Диаметр прутка выбирают по наибольшему диаметру детали с учетом припуска на обработку и стандартного ряда диаметров согласно ГОСТ 2590-91. Длина заготовки принята равной 328-0,8.

Рисунок 6.2 – Вал быстроходный

Предварительная разработка технологического маршрута. Серийное производство в настоящее время имеет свои особенности. Широкое распространение в нем получили станки с ЧПУ и промышленные роботы. Использование станков с ЧПУ позволяет сконцентрировать ряд операций на одном рабочем месте.

Оборудование должно иметь возможность его быстрой переналадки на выпуск других деталей, сходных по технологическому процессу с рассматриваемой, т.е. обеспечивать возможность групповой обработки. В качестве оборудования используются в основном станки с ЧПУ.

Разработанный технологический маршрут обработки вала приведен в таблице 6.2. Маршрут и принятое оборудование позволяют обрабатывать ступенчатые валы различного назначения.

Таблица 6.2 – Технологический маршрут механической обработки вала (серийное производство)

Видео:Что такое технологический процесс? Введение.Скачать

Технологический процесс изготовления детали «вал»

Видео:Чертеж вал шестерни. Процесс изготовления валов с зубчатым венцомСкачать

Назначение и конструктивно-технологический анализ детали «вал». Выбор и обоснование размеров заготовки; расчет припусков и технологические операции обработки детали. Выбор станков и режущего инструмента, обеспечение точности обработки; сборочный процесс.

1. Назначение и краткое техническое описание детали

2. Конструктивно-технологический анализ детали

3. Выбор типа производства (единичное, серийное, массовое)

4. Выбор и обоснование размеров заготовки и способа их получения

5. Выбор и обоснование баз, способов закрепления для заготовки

6. Проектирование технологических операций обработки детали

7. Расчет припусков на обработку и определение размеров заготовки

8. Расчёт режимов резания и нормирование штучного времени

9. Выбор станков и режущего инструмента, обеспечение точности обработки

10. Выбор контрольно-измерительных инструментов для оценки точности обработки

11. Описание назначения узла и оценка технологичности сборки

12. Выбор типа сборочного процесса

13. Проектирование сборочных операций

1. Назначение и краткое техническое описание детали

Деталь представляет собой ступенчатое тело вращения, что достаточно технологично, так как позволяет обработать множественные поверхности. Отношение длины детали к ее диаметру меньше пяти, следовательно, деталь достаточно технологична. Конструкция детали обеспечивает достаточную жесткость при механической обработке на металлорежущем оборудовании.

Деталь имеет элементы, удобные для закрепления заготовки при обработке. Формы поверхностей, подлежащих обработке, не представляют сложности (в основном — поверхности вращения); имеется возможность максимального использования стандартизованных и нормализованных режущих и измерительных инструментов.

С точки зрения обеспечения заданной точности и шероховатости поверхностей деталь не представляется сложной.

В конструкции детали имеются 2 глухих отверстия М10; центральный шлицевой паз шириной 30мм, что требует специальной настройки станка и специальных режущих инструментов, что не технологично.

На Ш 80 выполнены шлицы размером 6,0 что не технологично, так как требуется дополнительная настройка станка и дополнительный переход при зубонарезании. На Ш 105f7 также выполнены шлицы размером 6,0 что не технологично, так как требуется дополнительная настройка станка и дополнительный переход при зубонарезании. Фаска на Ш85h6 размером 2Ч45 о технологична.

2. Конструктивно-технологический анализ детали

Одним из важных этапов проектирования является отработка конструкции на технологичность. Отработка конструкции на технологичность — это комплекс мероприятий, предусматривающих взаимосвязанные решения конструкторских и технологических задач, направленных на повышение производительности труда, снижение затрат и сокращение времени на изготовление изделия при обеспечении необходимого его качества.

Оценка технологичности проводится качественно и количественно, с расчетом показателей технологичности по ГОСТ 14.201-83. При этом качественная характеристика предшествует количественной и характеризует технологичность конструкции обобщенно.

Технологичность детали оценивается сравнением трудоемкости и себестоимости изготовления различных вариантов ее конструкции.

Читайте также: Запчасти карданных валов уаз

Деталь, подвергаемая обработке резанием, будет технологична в том случае, когда ее конструкция позволяет применять рациональную заготовку, форма и размеры которой максимально приближены к форме и размерам готовой детали, а также использовать высокоэффективные процессы обработки.

Деталь имеет несложную конфигурацию

Деталь не требует создания искусственных технологических баз. Фрезерная обработка не требует применения специальных приспособлений.

Конструкция детали позволяет применять рациональные формы и размеры заготовок.

Коэффициент унификации конструктивных элементов:

где: — число унифицированных элементов детали, шт.

— общее число конструктивных элементов детали, шт.

так как Куэ >0,6, то деталь по данному показателю технологична.

2. Коэффициент точности обработки:

где Аср. — средний квалитет точности,

где n1,2… число поверхностей детали с точностью соответственно с 01 по 19 квалитет.

так как Ктч > 0,5, то изделие не точное и поэтому по данному показателю деталь технологична.

3. Коэффициент шероховатости:

где Бср — средняя шероховатость поверхности, определяемая в значениях параметра Ra, мкм

где n1,n2-.-количество поверхностей, имеющих шероховатость соответственно данному числовому значению параметра.

так как Кш = 0.2 ? 0,16, то деталь сложная, не технологичная.

Вывод: На основании качественного и количественного анализа на технологичность можно сделать следующий вывод: деталь вполне технологична, нет необходимости вносить в ее конструкцию какие-либо изменения.

3. Выбор типа производства (единичное, серийное, массовое)

Объем выпуска характеризует примерное количество машин, сборочных единиц, деталей, заготовок подлежащих выпуску в течение планируемого периода времени (год, квартал, месяц).

Годовой объем выпуска деталей «Вал» можно определить по формуле:

где NСЕ = 500 — годовой объём выпуска детали «Вал»,

n = 1 — количество деталей «Вал»;

в = 0% — процент запасных деталей.

Такт выпуска деталей можно определить по формуле:

где FД = 2010 ч — действительный годовой фонд времени работы оборудования в часах,

Приближенно коэффициент закрепления операций можно вычислить по формуле:

где tШТ.СР. — среднее штучное время.

По заводскому технологическому процессу для операций механической обработки:

Согласно рекомендациям ГОСТ 3.1108 — 74, КЗО = 10…20 соответствует среднесерийному типу производства.

В связи с этим определяем тип производства как среднесерийный, который характеризуется достаточно большим объёмом выпуска с широкой номенклатурой изделий, изготовляемых повторяющимися партиями, что вызывает необходимость применения оборудования с высокой степенью механизации и автоматизации, но обладающего гибкостью, применения специальной технологической оснастки.

Размер партии деталей можно определить по формуле:

nД = , аль вал конструкция технологический

где tЗ = 21 день — срок, в течение которого должен храниться на складе запас деталей; Ф = 250 дней — число рабочих дней в году.

Принимаем размер партии деталей nД = 42 шт.

Число запусков деталей в месяц:

Принимаем число запусков изделий в месяц i = 1.

4. Выбор и обоснование размеров заготовки и способа их получения

Для современных требований, предъявляемых к изготовлению заготовок деталей изделий, характерны следующие технологические тенденции: максимальное приближение заготовок по формам и размерам к деталям, требующимся по чертежу; экономия материала; применение прогрессивных способов получения заготовок.

Для изготовления детали большую роль играет выбор рационального вида исходной заготовки и способа её получения. Способ получения заготовки должен быть обусловлен ее стоимостью и дальнейшей обработкой. Наиболее широко для получения заготовок применяют следующие методы: литьё, обработка металлов давлением и сварка, а также их комбинации.

Каждый из методов содержит большое число способов получения заготовок. Так, например отливки можно получать в песчано-глинистых формах, кокиль, по выплавляемым моделям, под давлением и т.д.; поковки и штамповки — ковкой на молотах, гидравлических прессах; штамповкой на штамповочных машинах, кривошипных горячештамповочных прессах, горизонтально-ковочных машинах и т.д. Способ получения заготовки определяется типом производства, материалом, формой и размерами детали.

В данном проекте деталью, для которой необходимо выбрать метод получения заготовки, является вал. Учитывая, что тип производства — среднесерийный, качество материала должно быть равномерным, наиболее рациональна поковка, полученная в закрытом штампе методом прямого выдавливания. При этом структура материала заготовки получается более однородной, её размеры стабильны, а конфигурация — близка к конфигурации изделия. Оборудование — кривошипный горячештамповочный пресс.

При проектировании технологических процессов механической обработки заготовок необходимо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемых поверхностей. Определение припусков на механическую обработку проведём опытно-статистическим методом. Назначим припуски на механическую обработку по ГОСТ7505-74. Для этого необходимо определить массу заготовки, класс точности, группу стали, степень сложности заготовки.

Читайте также: Какое давление может накачивать компрессор от холодильника

Материал: сталь 40Х ГОСТ4543-71.

где Мд -масса детали, Кр -расчётный коэффициент, Кр =1,5;

Конфигурация поверхности штампа П (плоская);

Назначим припуски и кузнечные напуски.

Основные припуски на размеры:

Дополнительные припуски учитывающие:

смещение по поверхности разъёма штампа — 0,3 мм,

отклонение от плоскостности — 0,3 мм.

Размеры поковки и их допускаемые отклонения

Ш105+(2,3+0,3)*2=110,2 принимаем Ш111,0;

519+(3,0+0,3)*2=525,6 принимаем 526,0;

Ш80+(1,8+0,3)*2=84,2 принимаем Ш85,0;

Ш85+(1,8+0,3)*2=89,2 принимаем Ш90,0;

Ш90+(2,2+0,3)*2=95,0 принимаем Ш 95,0.

Допускаемые отклонения размеров:

Неуказанные предельные отклонения размеров мм. Допускаемое смещение по поверхности штампа 0.7мм.

Таким образом, в проектном варианте в качестве способа получения заготовки из материала 40Х выберем штамповку на кривошипном прессе. Данный способ, в отличие от базового варианта (штамповка на молотах), более производителен. При получении заготовок на кривошипных прессах по сравнению со штамповкой на молотах припуски и допуски уменьшаются на 15-20%, расход металла снижается на 10-15%, что повышает коэффициент использования материала, снижает себестоимость самой заготовки и стоимость её обработки.

5. Выбор и обоснование баз, способов закрепления для заготовки

Перед разработкой ТП необходимо получить и изучить информацию, которая делится на базовую, руководящую и справочную.

Базовая — сведения, содержащиеся в конструкторской документации на изделие, объем выпуска, сроки подготовки производства. Рабочий чертеж детали содержит все размеры, технические требования к качеству и шероховатости, марку и твердость материала.

Руководящая — сведения, по развитию отрасли, план выпуска материала, средств технологического оснащения стандарты на ТП.

Справочная — сведения, о прогрессивных методах обработки, каталоги, номенклатурные справочники оборудования и оснастки. Материалы по выбору технологических нормативов (режимы обработки, припуски, расход материала и др.) и др. справочные материалы.

Всю механическую обработку разбивают по операциям и таким образом выявляют последовательность выполнения операций, их число для каждой операции выбирают оборудование и определяют конструктивную схему приспособлений.

Задачей каждого предыдущего перехода является подготовка поверхности заготовки под последующую обработку и каждый последующий метод (операция или переход) должен быть точнее предыдущего т. е. обеспечивать более высокое значение показателей качества детали. Поэтому механическая обработка делится на:

— черновую обработку, когда удаляется большая часть припуска, что позволяет обнаружить возможные дефекты заготовки; на первых одной-двух операциях. При базировании по черновым базам обрабатываются основные технологические базы;

— чистовую обработку, когда в основном обеспечивается требуемая точность:

далее идут операции местной обработки, по ранее обработанным поверхностям, отделочные операции, когда достигается требуемая шероховатость поверхности и окончательно обеспечивается точность детали.

Контроль в ТП предусмотрен с целью технологического обеспечения заданных параметров качества, обработанной детали.

Разработанный ТП должен содержать общий план обработки детали и описание содержания операций ТП и выбор типа оборудования. Он должен быть прогрессивным, обеспечивать повышение производительности труда и качества детали, сокращать материальные и трудовые затраты и быть экологически безопасным. Построение технологического маршрута обработки во многом определяется конструктивно-технологическими особенностями детали. Выбор маршрутной технологии существенно зависит от типа производства, уровня автоматизации и применяемого оборудования.

При среденесерийном производстве применяют универсальные станки с ЧПУ, автоматы, полуавтоматы, агрегатные специализированы и специальные станки. Перспективным в серийном производстве является применение гибких производственных систем (линий, участков, цехов), особенно при наличии условий для групповой организации производства.

Выбор станка на операцию определяется возможностью изготовления на нем деталей необходимой конфигурации и размеров, обеспечения качества ее поверхности, производительности оборудования, а также экономическими параметрами.

6. Проектирование технологических операций обработки детали

При проектировании проектного технологического процесса необходимо соблюдать принцип совпадения конструкторских, технологических, и измерительных баз. Только при его соблюдении, возможно говорить о правильности составления техпроцесса. Для деталей типа «Вал» с внутренним отверстием рекомендуется изначально базировать по наружней поверхности с последующем базированием на центровые отверстия.

Последовательность технологических переходов должна обеспечивать заданные чертежом детали параметры точности.

Для рассмотрения данного вопроса воспользуемся чертежом детали, изображенным на рис. 4. Для наглядности сведем результат в таблицу.

Выбор технологических баз и последовательности переходов

- Свежие записи

- Чем отличается двухтактный мотор от четырехтактного

- Сколько масла заливать в редуктор мотоблока

- Какие моторы бывают у стиральных машин

- Какие валы отсутствуют в двухвальной кпп

- Как снять стопорную шайбу с вала

💡 Видео

Как разработать технологический процесс изготовления детали. 9 основных этаповСкачать

Чертеж вала с эксцентриком ➤ Как изготовить такой вал на токарном станкеСкачать

Чистовая обработка вала в центрахСкачать

Чертеж. Технологический процесс и операционные эскизы изготовления деталиСкачать

Технологический процесс изготовления детали вал эксцентриковыйСкачать

Как читать чертежи вал шестерни прикидываем техпроцесс изготовленияСкачать

Почему никто не знает об этой функции штангенциркуля?!Скачать

Как сделать вал (токарная операция)Скачать

Калёная сталь простой метод токарной обработкиСкачать

Детали машин. Лекция 4.1. Валы и оси.Скачать

Дробление при проточке валаСкачать

ТОКАРНАЯ ОБРАБОТКА ВАЛА С ЭКСЦЕНТРИКОМ ДЛЯ СТАНКА ХОЛОДНОЙ КОВКИСкачать

производство стальной поковкиСкачать

Изготовление точного щлицевого вала. Чертеж с техническим требованием полного радиального биенияСкачать

Сальниковое уплотнениеСкачать

Проточка о-о-о-чень длинных валов на токарном станке.Скачать

Вал двухступенчатого редуктора ➤ Курсовой проект одного из студентовСкачать